| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

26. Расчет настройки одношпиндельного автомата

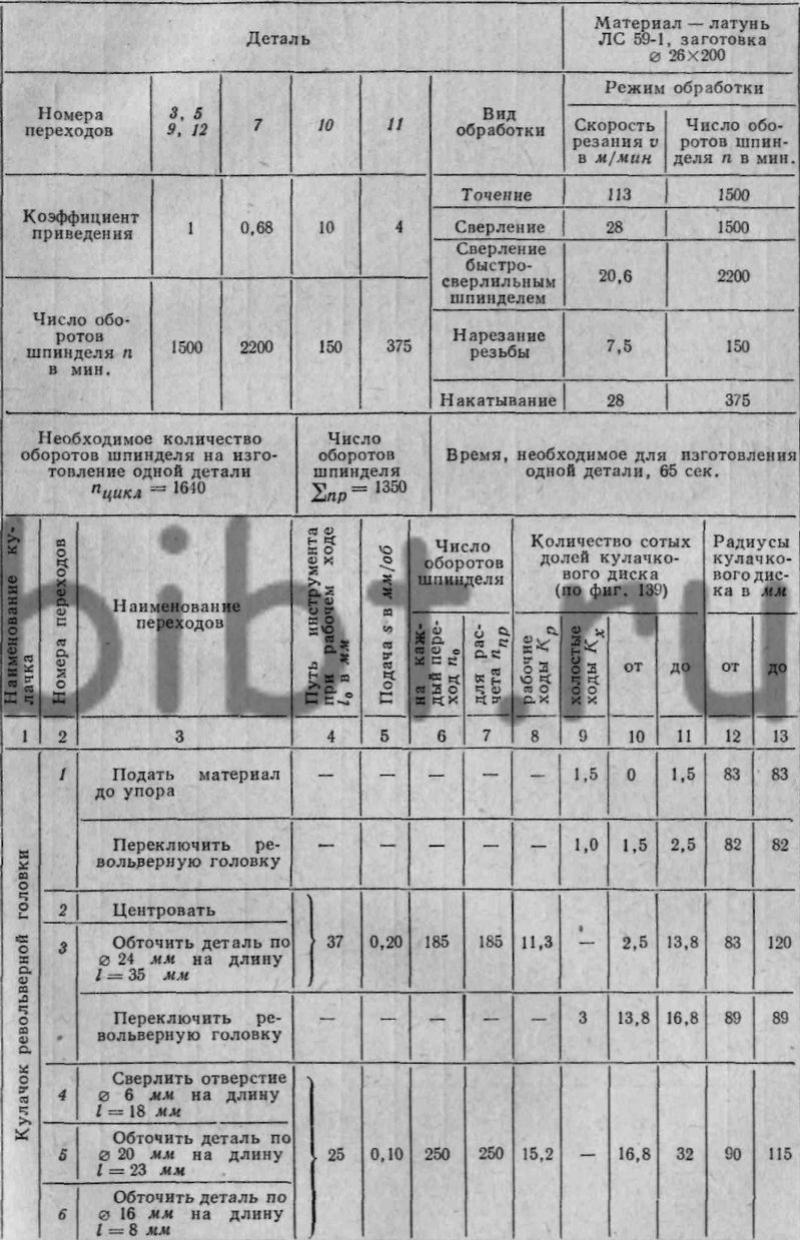

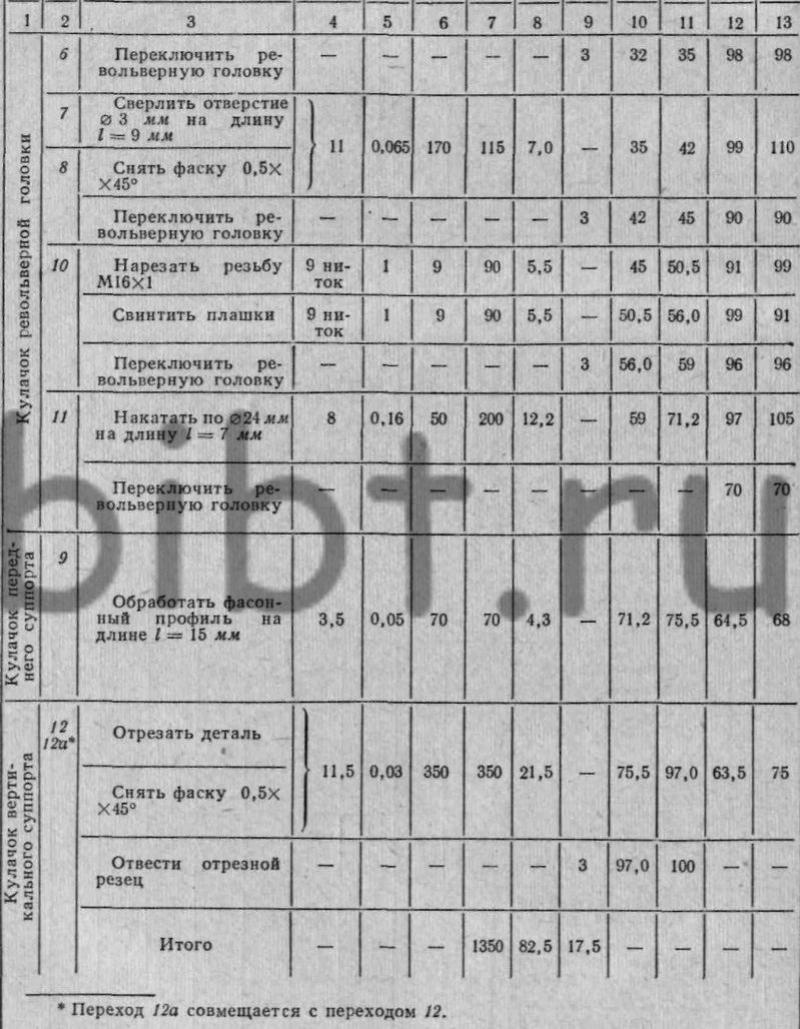

Расчет настройки производится на заданную деталь, на которую составляется технологическая карта, содержащая последовательность обработки по переходам с указанием скоростей резания, подач и данных для вычерчивания кулачков.

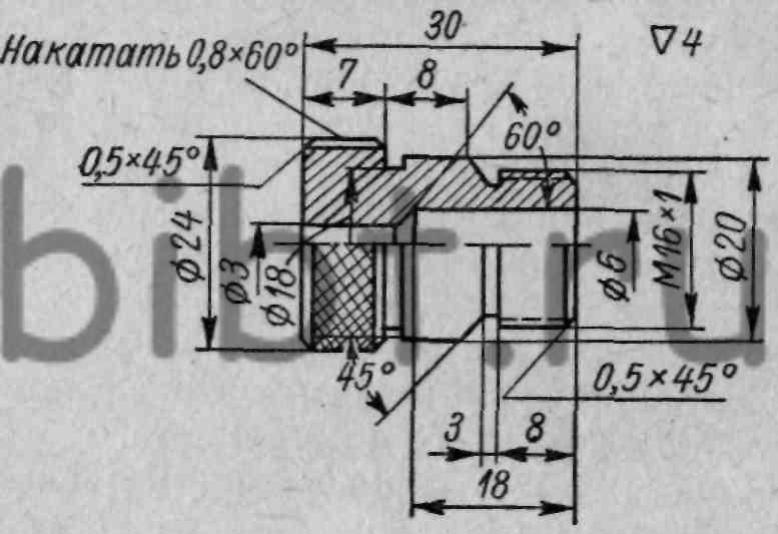

Произведем расчет настройки токарно-револьверного одношпиндельного автомата в условиях массового производства детали, показанной на фиг. 134.

Фиг. 134. Деталь, обрабатываемая на одношпиндельном автомате.

Учитывая размеры детали и характер производства, целесообразно ее обработку вести на автомате типа 1336. В качестве заготовки выбираем пруток Ø 26 мм.

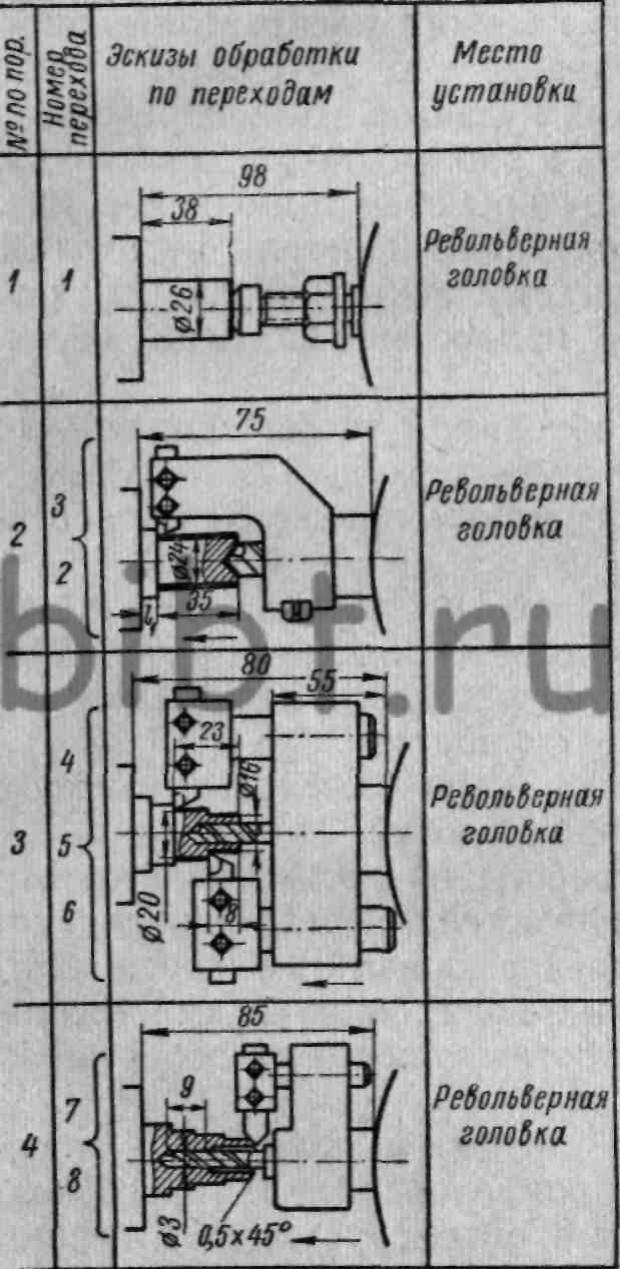

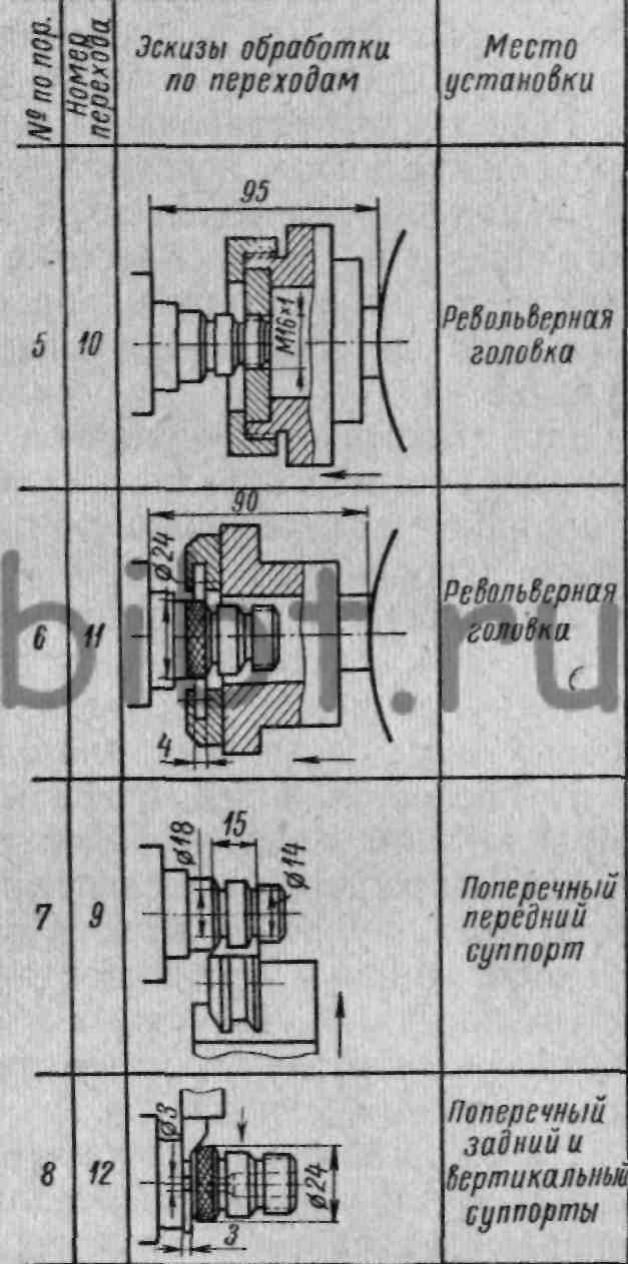

Эскизы обработки рассматриваемой детали по переходам с графическим изображением расположения режущего и вспомогательного инструмента показаны на фиг. 135, а технологическая карта обработки детали по переходам—в табл. 56.

Первый переход (табл. 56) — подача материала до упора.

Обрабатываемый материал выдвигается из шпинделя до упора, установленного в револьверной головке, на расстояние, соответствующее длине детали с учетом ширины отрезного резца и вылета прутка после отрезки в пределах 2—5 мм. В нашем случае общая длина вылета L прутка до упорного стержня с учетом ширины отрезного резца (3 мм) и расстояния от резца до торца шпинделя (5 мм) составит L = 30 + 3 + 5 = 38 мм.

Второй переход — центровка детали — производится одновременно с третьим переходом, т. е. при обработке детали по Ø 24 мм.

Четвертый переход— сверление отверстия Ø 6 мм — выполняется одновременно с пятым и шестым переходами, т. е. с одновременной обработкой детали по Ø 20 и Ø 16 мм; такое закрепление сверла и двух резцов дает возможность обрабатывать несколько поверхностей и, следовательно, более рационально использовать автомат и повысить его производительность.

Седьмой переход — сверление отверстия Ø 3 мм совмещает с восьмым переходом — снятием фаски 0,5 X 45°. Для более полного использования режущих свойств сверла, т. е. для увеличения скорости резания при обработке отверстия сверлом Ø 3 мм, воспользуемся специальным устройством — быстросверлильным шпинделем.

Вместе с быстросверлильным шпинделем используется державка в виде вставки для закрепления резца, с помощью которой одновременно обрабатывается фаска 0,5 X 45°,

Таблица 56 Технологическая карта обработки детали (по фиг. 134)

Девятый переход — обработка фасонного профиля, т. е. двух канавок и фасок — производим с помощью круглого фасонного резца, закрепляемого в переднем поперечном суппорте.

Десятый переход — нарезание резьбы — производим с помощью круглой плашки, устанавливаемой в специальной выдвижной державке.

Фиг. 135. Эскизы обработки детали по переходам.

Одиннадцатый переход — накатывание по Ø 23 мм — производим с помощью регулируемой державки с двумя противоположно расположенными роликами, устанавливаемой в револьверной головке станка.

Применение державки с двумя роликами, работающей с продольной подачей вызывает меньшие радиальные силы по сравнению с державками с одним роликом.

Двенадцатый переход — отрезка детали — производится отрезным резцом, устанавливаемым на вертикальном суппорте, а снятие фаски — с помощью фасочного резца, устанавливаемого на поперечном заднем суппорте. Переход снятия фаски является совмещенным и выполняется одновременно с отрезкой.

В соответствии с установленным технологическим процессом необходимо обеспечить заданную последовательность и продолжительность всех движений станка за один цикл, которые передаются к отдельным исполнительным механизмам автомата.

Цикл обработки на токарно-револьверных автоматах строится таким образом, что за один оборот главного распределительного вала обрабатывается полностью одна деталь.