| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Многоцелевой сверлильно-фрезерно-расточный станок модели ИР 500 ПМ1Ф4

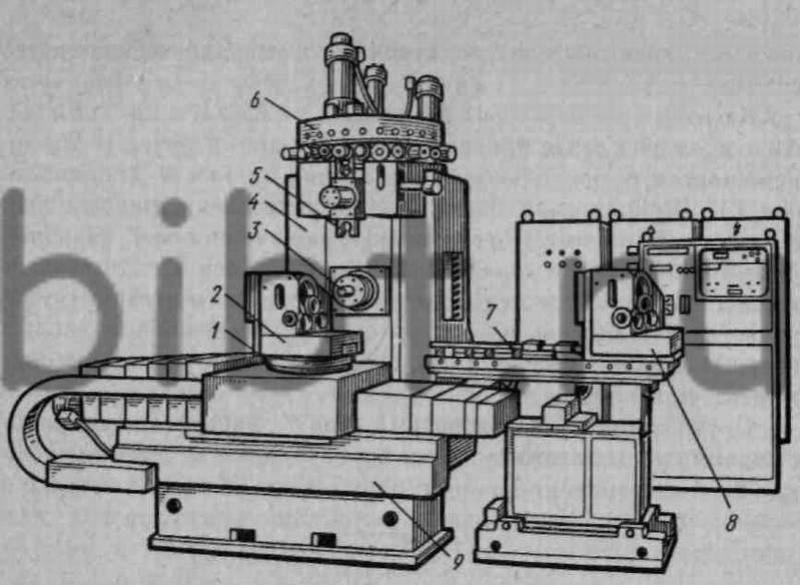

Конструкция другого многоцелевого станка модели ИР 500 ПМФ4 приведена на рис. 10.26. Многоцелевой сверлильно-фрезерно-расточный станок предназначен для обработки корпусных деталей на поворотном столе.

Рис. 10.26. Многоцелевой сверлильно-фрезерно-расточный станок мод. ИР 500 ПМ1Ф4М

На станке производятся сверление, зенкерование, развертывание, растачивание точных отверстий по координатам, фрезерование по контуру с линейной и круговой интерполяцией, нарезание резьбы метчиками.

Поворотный стол станка устанавливается в 72 позиции c точностью ±5", что позволяет обрабатывать соосные отверстия консольным инструментом с поворотом стола. Станок оснащается гидромеханическим устройством для автоматической смены столов-спутников, которое находится перед станком и обеспечивает ориентацию и фиксацию стола-спутника и его загрузку -разгрузку.

Станок может поставляться в комплекте с накопителем столов-спутников это уже гибкий производственный модуль. Высокая степень автоматизации станка позволяет встраивать его в автоматические линии и автоматизированные производства с управлением от ЭВМ. Класс точности станка П. Техническая характеристика станка приведена ниже:

Размер рабочей поверхности плиты-спутника (длина Х ширина), мм 500 х 500

Максимальный диаметр растачиваемого отверстия, мм -125

Максимальный диаметр сверления, мм - 40

Вместимость магазина - 30 инструментов

Число частот вращения шпинделя - 89

Пределы частот вращения шпинделя, мин^-1 21—3000

Пределы подач стола, шпиндельной бабки, стойки (бесступенчатое регулирование), мм/мин 1—2000

Скорость быстрых перемещений подвижных механизмов, мм/мин до 10000

Габаритные размеры станка, мм 6000X3750X3100

Устройство ЧПУ — комбинированное с линейной и круговой интерполяцией. Станок укомплектован разными устройствами ЧПУ и от этого зависит дискретность задания перемещений, но в среднем она составляет 0,002 мм.

Имеется 79 корректоров (эта цифра меняется в разных типах устройств ЧПУ). Ввод программы с перфоленты от ЭВМ; считывание с перфоленты — фотоэлектрическое.

Некоторые из устройств ЧПУ, работающих со станком, имеют диагностику неисправностей механических, электрических, электронных и гидравлических систем станка.

Компоновка, основные механизмы и движения в станке.

По направляющим станины 9 (рис. 10.26) перемещается в продольном направлении стойка 4 (подача на оси Z).

Шпиндельная бабка 3 — бесконсольная, расположена внутри стойки и имеет вертикальную подачу по оси Y.

Поворотный стол 1 получает поперечную подачу по оси X'. На верхнем торце стойки расположен магазин 6, из которого инструмент передается в шпиндель автооператором 5. Жесткий шпиндель и базовые детали с большим числом ребер обеспечивают высокую жесткость и виброустойчивость.

Двухпозиционный поворотный стол 7 значительно сокращает время смены заготовок. Пока на спутнике 2 ведется обработка одной заготовки, другую устанавливают на столе-спутнике 8.

После окончания

обработки спутник 2 автоматически передвигается вправо на стол 7,

который после этого поворачивается на 180°. Спутник 8 с

заготовкой поступает на поворотный стол 1 для обработки, обработанная

же деталь снимается со спутника 2 и вместо нее закрепляют следующую

заготовку.

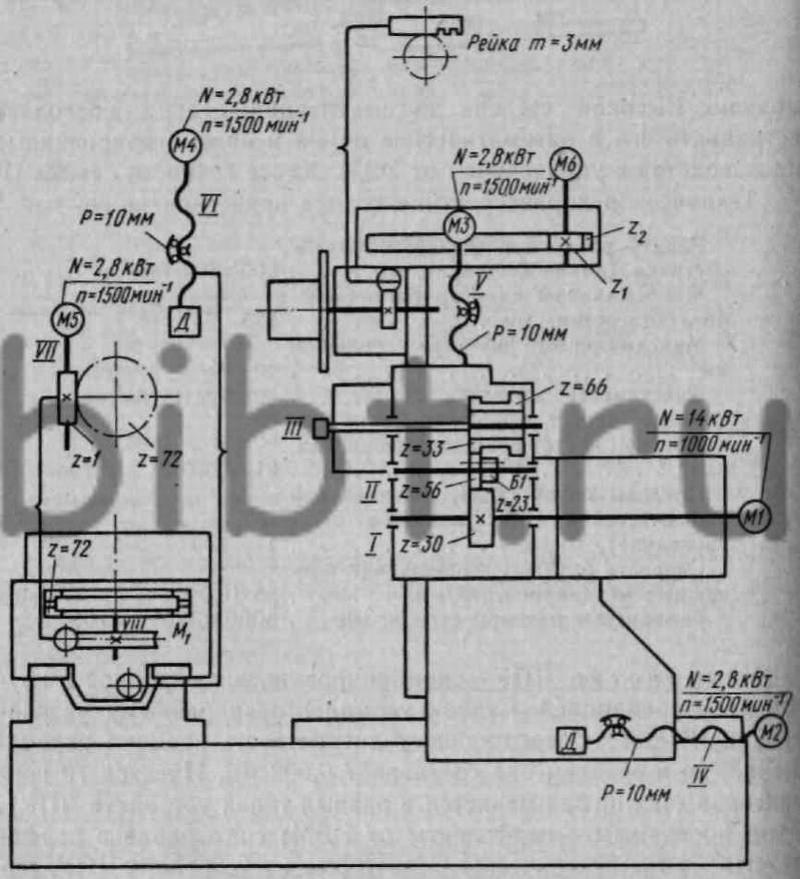

Рис. 10.27. Кинематическая схема многоцелевого станка ИР 500ПМ1Ф4М

Кинематика станка приведена на рис. 10.27.

Главное движение шпиндель (Ш) получает от регулируемого электродвигателя постоянного тока M1 (N= 14 кВт, n = 1000 мин^-1) через двухступенчатую коробку скоростей.

Изменение частоты вращения шпинделя производится в пределах 1000—3150 мин^-1 при постоянной мощности и 21 —1000 мин^-1 при постоянном моменте.

Блок Б1 переключается гидравлически. С блока зубчатых колес z=33, z=66 крутящий момент на шпиндель передается через зубчатую муфту, таким образом шпиндель полностью разгружен от изгибающих сил, возникающих от приводных колес.

Зажим инструмента происходит от тарельчатых пружин, отжим — гидроцилиндром.

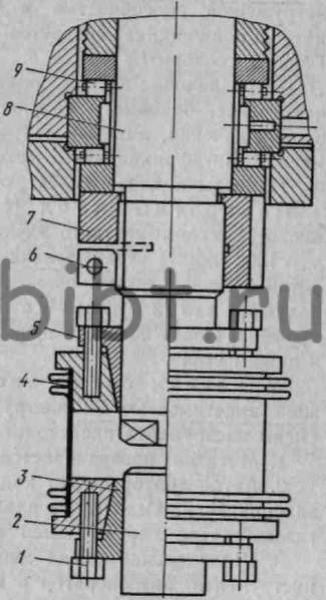

Рис. 10.28. Механизм угловой ориентации шпинделя станка ИР 500ПМ1Ф4М

Для того чтобы пазы оправки и шпинделя для шпонок совпали, нужно шпиндель и оправку предварительно ориентировать. Для этого в станке имеется механизм угловой ориентации (рис. 10.28).

При подаче масла в бесштоковую полость гидроцилиндра 1 происходит фиксация шпинделя, при этом шток через рычаг 7 прижимает ролик к диску ориентации 9, жестко связанному со шпинделем. В положении, указанном на схеме, планка 2 заставляет сработать бесконтактный выключатель 3, обеспечивающий снижение скорости вращения и остановку шпинделя.

При попадании ролика 8 в паз диска 9 происходит фиксация диска и шпинделя в определенном угловом положении. Для расфиксации масло из левой полости цилиндра сливается и поршень со штоком перемещаются влево пружиной 6. Конечные выключатели 4 и 5 контролируют фиксацию и расфиксацию шпинделя.

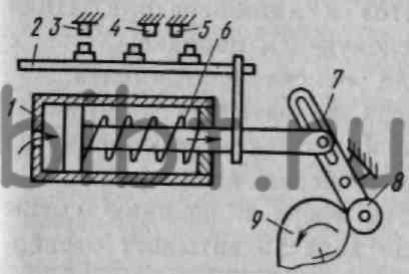

Рис. 10.29. Привод подач станка ИР 500ПМ1Ф4М

Подачи (см. рис. 10.27) стойки, шпиндельной бабки, стола осуществляются от высокомоментных двигателей с постоянными магнитами М2, М3, М4 (N = 2,8 кВт, n=1500 мин^-1). Ходовые винты качения IV, V, VI (см. рис. 10.27) соединены с электродвигателями напрямую через специальные сильфонные муфты 4, (рис. 10.29), обладающие высокой крутильной жесткостью и допускающие некоторую несоосность и перекос вала двигателя 2 и ходового винта 8. Регулировка муфты осуществляется натяжкой конических втулок 3 и 5 с помощью винтов 1. В опорах винтов качения всех приводов подач установлены прецизионные подшипники 9, обладающие высокой нагрузочной способностью и жесткостью. Предварительный натяг в подшипниках создается гайкой 7 до исключения зазора. Гайка 7 стопорится винтом 6.

Направляющие всех подвижных механизмов имеют смешанное трение: боковые и нижние направляющие выполнены на опорах качения, лицевые направляющие скольжения из полимерного антифрикционного материала.

Приводы подач комплектуются датчиками обратной связи.

Поворотный стол (см. рис. 10.27) получает вращение от высокомоментного электродвигателя М5 (N = 2,8 кВт, п = 1500 мин^-1) через червячную пару z = 1 -:- 72.

Перед поворотом от гидросистемы происходит расцепление двух зубчатых полумуфт z = 72 муфты M1 с торцовыми зубьями треугольного профиля. После поворота происходит сцепление зубчатых муфт и зажим стола.

Механизм смены инструмента состоит из магазина вместимостью 30 инструментов и автооператора. Цикл смены инструмента происходит в следующем порядке:

1. Магазин поворачивается для поиска инструмента.

2. Автооператор делает ход вверх, захватывает инструмент за оправку и, выдвигаясь вдоль оси, вытаскивает оправку из гнезда, затем перемещается вниз и назад вдоль оси.

3. Шпиндельная бабка движется вверх в позицию смены инструмента, автооператор в конце хода захватывает отработавший инструмент.

4. Происходит смена инструмента, для этого оператор совершает ход вперед, поворот на 180°, ход назад.

5. Шпиндельная бабка опускается в рабочую позицию, а автооператор переносит отработавший инструмент в свое гнездо магазина.

6. Автооператор опускается, чтобы не мешать повороту магазина при поиске следующего инструмента.

Так как большая часть перечисленных действий происходит в период обработки, то непосредственно на смену инструмента в шпинделе затрачивается 6 с.

Магазин получает вращение от высокомоментного электродвигателя М6 (N=2,8 кВт, n =1500 мин^-1) с возбуждением от постоянных магнитов через зубчатую пару z1 и z2 (колесо z2 закреплено на корпусе инструментального магазина; см. рис. 10.27).

Номера гнезд магазина закодированы; в корпусе магазина установлены упоры, воздействующие на конечные выключатели, осуществляющие отсчет поворота при поиске необходимого гнезда.

Двухзахватный автооператор имеет механизмы поворота, вертикального перемещения и выдвижения, работающие от гидросистемы станка (соответствующие гидроцилиндры на схеме не показаны). Поворот происходит от реечной передачи m=3 мм. Контроль крайних положений сборочных единиц и управление циклом автоматической смены инструментов осуществляется бесконтактными конечными выключателями.

Поворот двухпозиционного стола на 180° для автоматической смены спутников происходит от гидроцилиндра через реечную передачу с модулем m = 5 мм (на схеме на показана).

Гидросистема станка обеспечивает уравновешивание шпиндельной бабки, переключение блока зубчатых колес в шпиндельной бабке, отжим инструмента в шпинделе, ориентацию шпинделя, фиксацию магазина, работу механизмов автооператора, отжим—зажим поворотного стола, столов-спутников, автоматическую смену столов-спутников.