| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Система бездефектной работы на машиностроительных заводах.

При внедрении системы бездефектной работы на машиностроительных заводах возникают различные затруднения. Одной из них является увеличение общей трудоемкости работы, выполняемой оператором, в связи с возложенными на него дополнительными функциями контроля качества деталей.

С целью преодоления этих трудностей специалисты и новаторы производства направляют свои усилия на совершенствование технологического процесса, обеспечение большей стабильности и надежности работы оборудования и оснастки, внедрение более совершенных измерительных приборов, включая средства активного контроля, а также на более широкое использование станков с ЧПУ. Весьма значительный эффект для повышения качества обработки может дать внедрение рационализаторских предложений и технических усовершенствований.

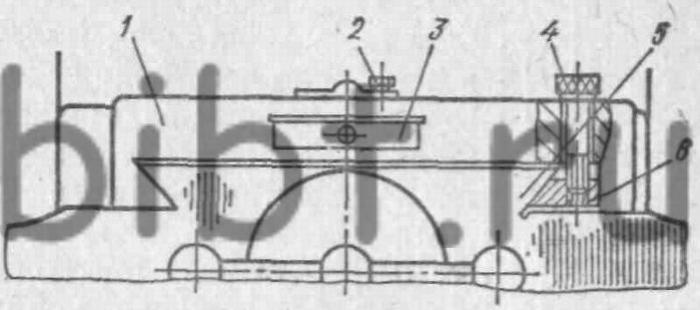

Известно, например, что на универсальном токарном станке трудно обеспечить требуемые допуски при растачивании отверстий по 2-му классу точности. Применение индикаторного устройства, предложенного новаторами, успешно решает эту задачу. Приспособление (рис. 4) отличается простотой и удобством в работе.

Рис. 4. Поперечный индикаторный упор

Основание 1 устанавливается на направляющих суппорта 5 и зажимается винтом 4 и сухариком 6. Измерительный наконечник индикатора 3, закрепленного в основании винтом 2, упирается в поперечную салазку. Первая деталь обрабатывается методом пробных выточек. После достижения требуемого размера индикатор фиксируется по нулю (с определенным натягом). Затем при растачивании последующих деталей окончательный проход, обеспечивающий требуемый размер отверстия, осуществляется не по лимбу или пробным измерениям, а по показаниям индикатора. Таким образом, не только уменьшается трудоемкость, но Я обеспечивается стабильная точность обрабатываемых отверстий.

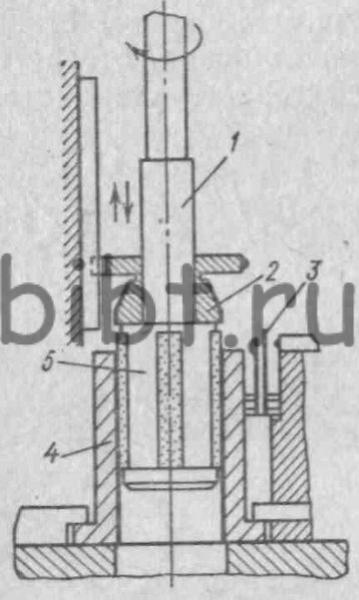

Рис. 5. Устройство для автоматического контроля при хонинговании

Другим примером использования измерительного средства как неотъемлемого элемента технологического процесса может служить устройство для автоматического контроля отверстия при хонинговании (рис. 5). Оно состоит из калибра-пробки 2, свободно сидящей на оправке 1, хонинговальной головки 5. При достижении требуемого размера отверстия в процессе хонингования детали 4 калибр получает возможность опуститься вниз и войти в отверстие детали. При этом верхний упор калибра замыкает контакты 3, вызывая сигнал для окончания процесса обработки.

Таким образом, необходимость в ручном контроле диаметра отверстия в данном случае отпадает, следовательно, производительность обработки повышается, а качество становится стабильным.

Весьма важное значение при использовании индикаторов и других измерительных головок на контрольных операциях имеет правильная установка и надежное крепление стоек, штативов и других устройств, в которых эти мерители установлены. Если, например, стойка индикатора недостаточно жестко установлена, получить стабильные результаты измерения невозможно [16].

При создании приспособления конструктор и технолог стремятся к тому, чтобы оно могло быть точно, легко и быстро установлено и выверено относительно станка. Для этой цели применяются штангенинструменты, индикаторы и даже микронные головки, специальные шаблоны и другие измерительные средства. Чем точнее выполняемая работа, тем больше внимания должно быть уделено базированию оснастки на станке.

Опыт заводов показывает, что при любой попытке повысить производительность немедленно возникает проблема обеспечения качества. Поэтому вопросы производительности и качества должны решаться комплексно. Можно привести такой пример. С целью снижения трудоемкости и устранения тяжелого ручного труда вместо шабрения направляющих сложного корпуса суппорта станка был внедрен процесс шлифования. Производительность резко выросла. Однако при этом появились недопустимые отклонения по прямолинейности направляющих плоскостей. Получаемая шероховатость также не соответствовала техническим требованиям.

При анализе хода технологического процесса было установлено, что получаемые погрешности не связаны с точностью шлифовального станка, как первоначально предполагалось, а вызваны деформацией детали в результате нагрева при шлифовании. В связи с этим было решено операцию шлифования направляющих разделить на две части — предварительную и окончательную, между которыми предусматривался промежуток времени, достаточный для полного остывания детали, что отрицательно отразилось на производительности. Однако трудоемкость при шлифовании направляющих вместо шабрения все же снизилась в значительной мере. Таким образом, вопросы повышения производительности и обеспечения требуемого качества были решены комплексно. При обработке деталей на металлорежущих станках могут возникнуть как систематические (постоянно повторяющиеся), так и случайные погрешности.

Систематические отклонения легче поддаются устранению. Так, например, если шероховатость обработанной поверхности не соответствует требованиям чертежа, то станочник сам может изменить режимы резания или принять какие-либо другие меры, зависящие от него, оказывая таким образом необходимое воздействие на технологический процессе с целью обеспечения заданной шероховатости. Если же рабочий не может устранить причины погрешностей (а его возможности, естественно, ограничены), то привлекаются наладчик, мастер, а при необходимости и другие специалисты.

Случайные погрешности также не должны быть оставлены без внимания, их следует анализировать и принимать необходимые меры для устранения причин возникновения подобных недостатков.

Случайные дефекты при работе на металлорежущих станках могут быть вызваны отсутствием достаточных знаний и навыков рабочего-оператора, плохой организацией труда, недостаточной освещенностью рабочего места, неудобным расположением средств информации станка (лимбов, индикаторов, указательных рисок, сигнальных ламп и т. п.) или средств управления (рукояток, педалей, рычагов). Иными словами, когда станок, аппаратура, приборы и другие элементы рабочего места не соответствуют эргономике — науке, устанавливающей наиболее эффективную связь средств и условий труда с физиологическими, анатомическими, психологическими и другими возможностями человека [15].

Если, например, на шкалу индикатора приходится смотреть снизу, ошибки неизбежны; если рукоятка расположена очень высоко (или очень низко), обеспечить ее равномерное движение вручную и стабильную остановку в соответствующем месте рабочему затруднительно.