| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

7.3. Технологические особенности штамповки на различных видах оборудования.

Штамповка на молоте в каждом ручье штампа осуществляется не за один, а за несколько ударов. На молоте металл заготовки легче заполняет полости ручьев верхней половины штампа, чем нижней. Это объясняется тем, что металл заготовки находится в контакте с верхней половиной штампа весьма короткое время и меньше охлаждается. В связи с этим более высокие части, например ребра поковки, располагают в верхней половине штампа.

Плоскость разъема штампов выбирают так, чтобы ручьи имели наименьшую глубину и наибольшую ширину, что способствует лучшему заполнению ручьев штампа металлом и уменьшает их износ. Поскольку молотовые штампы не имеют выталкивателей, для более легкого извлечения поковки в ручье штампа делают достаточно большие штамповочные уклоны — внешние не более 7° и внутренние 10°. Разница в их величине объясняется тем, что внешние поверхности поковки при охлаждении легко отходят от стенок ручья, а внутренние охватывают его выступы.

Вследствие ударного характера приложения нагрузки при штамповке на молоте в штампах не делают направляющих колонок из-за опасности их поломки и травмирования людей. При штамповке на молоте за несколько ударов окалина легко удаляется из штампа струей сжатого воздуха и последний удар наносится по заготовке, практически не имеющей окалины. В связи с этим используют пламенный нагрев заготовок как более экономичный по сравнению с другими видами нагрева.

Штамповка на молотах осуществляется как в открытых, так и закрытых штампах. Штамповку простых по форме поковок выполняют в одно-ручьевых штампах, сложных - в многоручьевых. Поковки типа шестерен, крестовин и т. п. изготовляют осадкой заготовки в торец с последующей штамповкой в чистовом ручье, поковки типа шатунов, рычагов и т. п. изготовляют с предварительной протяжкой, подкаткой, гибкой и последующей штамповкой в черновом и чистовом ручьях. Такие поковки в зависимости от массы Получают из штучных заготовок, рассчитанных на изготовление одной или двух поковок. Мелкие поковки штампуют от прутка.

Штамповка на КГШП по сравнению со штамповкой на паровоздушных молотах имеет ряд преимуществ. Благодаря наличию выталкивателей в штампах КГШП штамповочные уклоны назначают примерно в два раза меньшими, чем на молотах. Постоянство хода ползуна, большая точность его движения в направляющих станин пресса, применение штампов с направляющими колонками обеспечивают изготовление поковок с меньшими, чем на молотах, припусками, допусками и расходом металла. Так как штамповка в каждом ручье выполняется за один ход ползуна, окалина может заштамповаться в поковку, поэтому нагрев заготовок под штамповку на КГШП должен быть малоокислительным, что также уменьшает расход металла на поковку, Широко применяют индукционный нагрев заготовок. Производительность пресса на 30—50% выше, чем молота, на котором каждый переход штамповки осуществляется за несколько ударов. При штамповке на прессе значительно меньше расход энергии, в 2-4 раза выше, чем у молотов, к.п.д., значительно лучше и безопаснее условия труда.

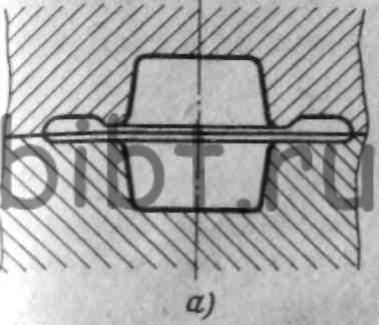

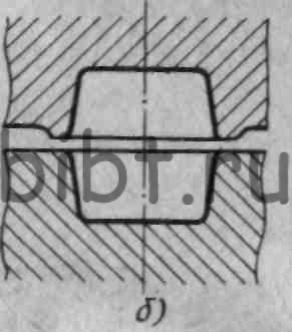

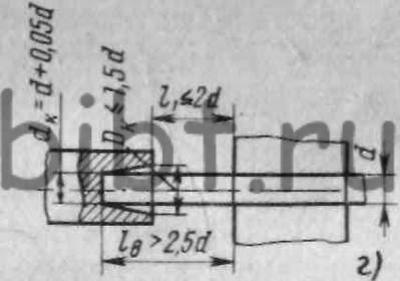

Рис. 7.2. Сечение чистового ручья открытого штампа

В отличие от молотовых штампов (рис. 7.2, а) в штампах КГШП облойная канавка во избежание соударения вставок при холостом ходе делается открытой (рис. 7.2,б). Во вставках с глубокими замкнутыми полостями сверлят отверстия Ø 1,2-1,5 мм, предназначенные для выхода образующихся при сгорании смазки газов.

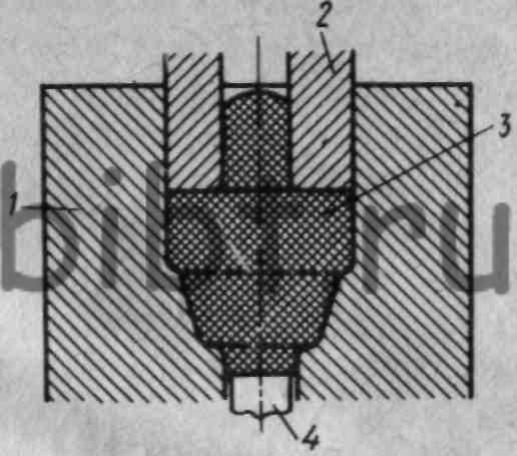

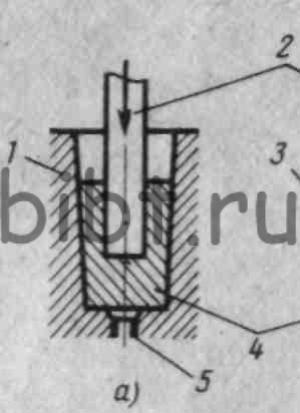

Рис. 7.3. Схема штамповки выдавливанием на КГШП: 1 - матрица, 2 - цилиндрический полый пуансон, 3 -поковка, 4 — выталкиватель

При штамповке выдавливанием (рис. 7.3), которую нельзя осуществлять На молоте из-за отсутствия выталкивающего устройства, заготовку устанавливают в полости штампа, выполненного конструктивно по типу безоблойного. На КГШП изготовляют поковки из сортового проката, а также поковки, требующие предварительной подготовки заготовки на других агрегатах (прокатных станах, ковочных вальцах, ГКМ и др.), так как на КГШП нельзя выполнить подкатку и протяжку. Из-за относительно высокой стоимости оборудования и штампов использование КГШП целесообразно в крупносерийном и массовом производствах, в условиях которых себестоимость изготовления поковок ниже, чем на молотах.

Штамповкой на ГКМ в открытых и закрытых штампах из круглого прутка получают поковки

типа стержня с утолщениями, колец, втулок, гильз, стаканов,

подпятников с глухой полостью; полые длинные изделия высаживают из

труб. Штамповку на ГКМ в наборных ручьях (рис. 7.4) выполняют с

учетом основных правил высадки, исключающих возникновение продольного

изгиба высаживаемой части прутка и брак по зажимам.

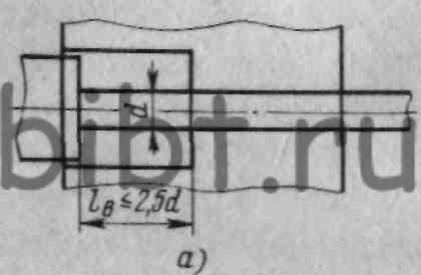

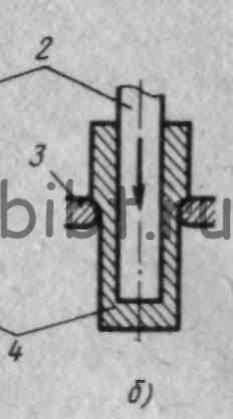

Рис. 7.4. Схемы наборных ручьев штампов ГКМ для высадки

Свободную высадку за один ход ползуна в одном ручье можно выполнить на любой диаметр, если длина высаживаемой части прутка не превышает 2,5 его диаметра (рис. 7.4, а).

Высадку прутка с высаживаемой частью длиной более 2,5 его диаметра можно выполнить за один ход ползуна в одном ручье, если Диаметр высаживаемой части, ограниченной полостью матрицы, не превышает 1,3 диаметра исходного прутка (рис. 7.4,б).

Высадку прутка длиной, превышающей 2,5 его диаметра, на диаметр, не превышающий 1,3 диаметра исходного прутка, можно выполнить при условии, что выступающая из матрицы свободная часть прутка не превышает одного его диаметра (рис. 7.4, в).

При наборе в пуансоне с конической поверхностью, диаметр меньшего основания которой равен диаметру исходного прутка, а диаметр большего основания не превышает 1,5 диаметра прутка, длина свободной части прутка не должна быть более двух его диаметров (рис. 7.4, г) или 2,5 диаметра при диаметре большего основания конуса, равного 1,25 диаметра исходного прутка (рис. 7.4,д).

При последующих высадках действительны те же соотношения, но за исходный размер берут средний диаметр конуса или диаметр цилиндра полученного в предыдущем ручье.

Штамповка поковок на ГКМ выгодна в массовом и серийном производствах. Наличие в штампах двух поверхностей разъема позволяет изготовлять весьма сложные по конфигурации поковки с минимальными напусками или без них. При изготовлении поковок на ГКМ штамповочные уклоны должны устанавливаться в ступенчатых поковках на всех замкнутых штампом поверхностях, располагающихся перпендикулярно движению высадочного ползуна и выполняемых пуансонами, а также на поверхностях сквозных отверстий или глубоких впадин, выполняющихся формовочными или прошивными пуансонами и располагающихся параллельно движению высадочного ползуна.

Выполнение сквозных отверстий в поковках является обязательным, когда оси отверстий и углублений в поковках совпадают с направлением движения высадочного ползуна, диаметры или размеры прошиваемых отверстий и углублений не менее 30 мм, а длина не превышает трех диаметров. При изготовлении поковок с впадинами или сквозными отверстиями на ГКМ уклоны на поверхностях впадин или отверстий не должны превышать 3°.

Штамповочные уклоны при штамповке на ГКМ назначают по ГОСТ 7505—74: внешние — до 5°, внутренние — до 7°. В ряде случаев штамповочные уклоны могут отсутствовать или быть минимальными.

Штамповка на ГКМ осуществляется без заусенцев при формовке в пуансоне заготовки из калиброванного проката или с небольшим заусенцем при формовке в матрицах. В последнем случае поковка штампуется из горячекатаного проката повышенной точности.

Поскольку при работе на ГКМ штамповка в одном ручье выполняется за один ход ползуна, окалина может заштамповаться в поковку. Во избежание этого применяют электронагрев или нагретые прутки очищают от окалины.

Из-за малого вспомогательного времени производительность штамповки на ГКМ не ниже, чем при штамповке на КГШП, которые совершают в минуту примерно вдвое больше ходов, чем ГКМ.

Рис. 7.5. Схемы штамповки полых изделий на гидравлическом прессе: а- прошивкой сплошной заготовки, б — протяжкой через кольцо предварительно прошитой заготовки; 1 - матрица, 2 - пуансоны, 3 - кольцо, 4 - поковки, 5 – выталкиватель

Штамповкой на гидравлических прессах изготовляют крупногабаритные поковки из легких сплавов, цветных и черных металлов массой до 5 т, которые невозможно изготовить на другом штамповочном оборудовании. Штамповку осуществляют в открытых и закрытых штампах, а также выполняют штамповку выдавливанием, в том числе в штампах с разъемными матрицами.

На гидравлических прессах изготовляют разнообразные полые поковки прошивкой (рис. 7.5, а) и протяжкой прошитых заготовок (рис. 7.5, б), когда требуется большой рабочий ход ползуна, а также подвергают горячей штамповке толстолистовой металл.

Штамповка на гидравлических прессах имеет следующие особенности:

деформирование заготовки происходит медленно, с небольшой скоростью, поэтому используют или массивные заготовки, или подогревают штампы (на таких прессах предпочтительнее штамповать поковки из низкопластичных сталей и алюминиевых и магниевых сплавов, требующих малой скорости деформирования);

полости верхней и нижней половин штампа заполняются одинаково, но хуже, чем при штамповке на других кузнечно-прессовых машинах;

штамповку чаше всего производят в одноручьевых штампах;

удаление окалины затруднено;

во избежание поломки пресса центр давления при штамповке должен совпадать с вертикальной осью, проходящей через центр пресса.

Современные гидравлические штамповочные прессы отличаются высоким уровнем механизации и автоматизации.