| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

7.5. Специализированные виды обработки давлением.

Гибка на ГГМ. Вальцовка. Горячая раскатка. Горячее накатывание зубьев. Высокоскоростная горячая объемная штамповка. Изотермическая штамповка. Поперечно-клиновой прокатки ступенчатых заготовок.

Гибку на ГГМ применяют для изготовления поковок, требующих значительного штамповочного пространства и большого хода ползуна. Для того чтобы гибка заканчивалась в нижнем пределе штамповочных температур (800—850°С), заготовки нагревают до 900—1000°С (более высокие температуры нагрева нежелательны, так как в местах изгиба увеличиваются отклонения размеров поковки от заданных). Длинную заготовку нагревают не по всей длине, а лишь участки, находящиеся в зоне изгиба и смежные с этой зоной. Гибку в штампах заканчивают правкой, а иногда калибровкой.

Вальцовка выполняется на ковочных вальцах для фасонирования заготовок под последующую штамповку на других штамповочных агрегатах. В процессе вальцовки поперечное сечение заготовки уменьшается (но оно не должно быть меньше максимального поперечного сечения изделия), а ее длина увеличивается; при этом получают изделие с различными сечениями по длине.

В зависимости от сложности формы вальцовка может быть одно- или многопереходной. Соответственно этому валки могут иметь одно- или многоручьевые вставки, устанавливаемые в одноклетевых вальцах. Штамповка в них может выполняться без кантовки или с кантовкой на 90° после каждого перехода. В много клетевых вальцах вальцовка выполняется без кантовки на проход. Так, на Волжском автозаводе подготовку предварительно нагретых в индукторе заготовок полуосей перед штамповкой на ГКМ выполняют на девятиклетевых вальцах, работающих в автоматическом режиме. Вальцовку успешно применяют также для штамповки поковок от прутка с образованием облоя. Поковки, выходящие из вальцов, соединены между собой общим облоем. При последующей обрезке облоя происходит разделение поковок.

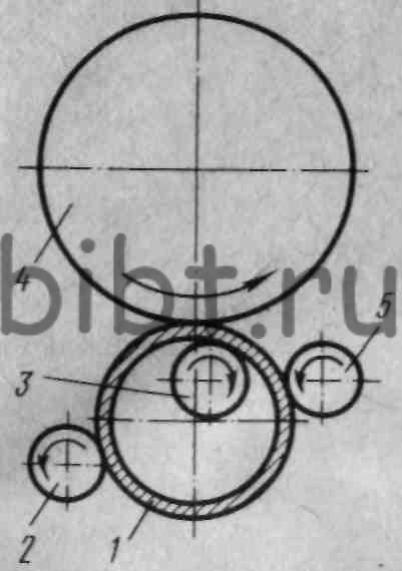

Рис. 7.6. Схема раскатки колец

Для горячей раскатки, выполняемой на кольцераскатных машинах (рис. 7.6), используют заготовки кольцеобразной формы. Заготовка 1 раскатывается между нажимным 4 и центральным 3 валками. Валок 4 является приводным и нажимает на заготовку, благодаря чему она приобретает требуемые форму сечения и диаметр. Валок 5 является направляющим, а валок 2 — контрольным. При соприкосновении раскатываемой поковки с валком 2 последний начинает вращаться, нажимный валок отходит в исходное положение и раскатка заканчивается. Форма поперечного сечения стенки раскатываемого кольца может быть разнообразной и определяется профилем валков.

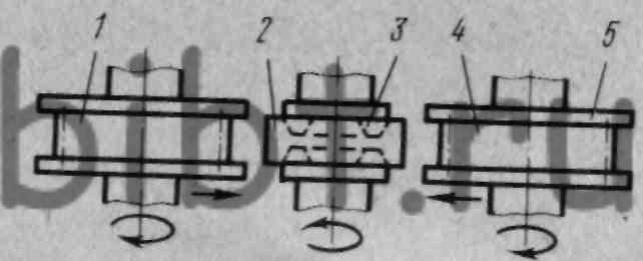

Рис. 7.7. Схема горячего накатывания зубьев колес (шестерен)

Методом горячего накатывания зубьев изготовляют зубчатые колеса из предварительно обработанной заготовки, которую нагревают в индукторе на требуемую глубину и до требуемой температуры. При штучной обработке колес (рис. 7.7) нагретую заготовку 2 зажимают на оправке кольцами 3 и подводят к ней вращающиеся валки 1 и 4 с зубьями: в результате заготовка начинает вращаться, и на ней образуются зубья. Валки 1 и 4 снабжены с торцов буртами 5, ограничивающими перемещение металла вдоль зуба. Производительность накатки при лучшем качестве зубчатых колес примерно в 50 раз выше, чем производительность чернового зубонарезания.

Для высокоскоростной горячей объемной штамповки в закрытых штампах применяют высокоскоростные молоты со скоростью деформирования 18—20 м/с, при которой уменьшаются силы контактного трения, снижается время контакта заготовки с инструментом, вследствие чего теплота, выделяющаяся в процессе пластической деформации (тепловой эффект), не рассеивается, а остается в заготовке и повышает ее температуру. Эти факторы способствуют увеличению пластичности металла, в результате чего на высокоскоростных молотах удается обрабатывать малопластичные металлы и сплавы, например вольфрам,: быстро режущие стали, титановые сплавы и др.

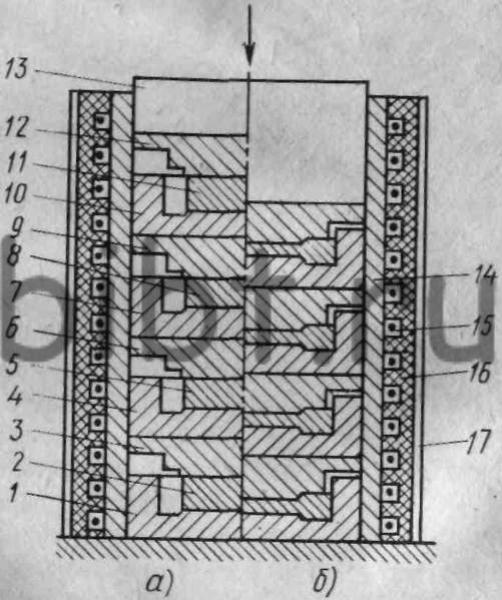

Рис. 7.8. Схема изотермической штамповки с укладкой заготовок стопкой: а - до штамповки, б - после штамповки; 1, 4, 7, 10 - матрицы, 2, 5, 8, 11 - заготовки, 3, 6, 9, 12 - пуансоны, 13 - ползун пресса, 14 - контейнер, 15 - нагреватель, 16 - теплоизолирующий материал, 17 - кожух

Изотермическая штамповка (рис. 7.8) выполняется при практически постоянной температуре специальных сталей и сплавов, обладающих узким температурным интервалом обработки (например, 30-50°С для некоторых жаропрочных сплавов). Штамп для такой штамповки изготовлен из жаропрочных материалов и установлен в индукционном нагревателе или нагревателе сопротивления, обеспечивающем одинаковую температуру заготовки и штамповых вставок.

В изотермических условиях появляется возможность использования эффекта "сверхпластичности", т. е. способности некоторых металлов и сплавов к резкому снижению сопротивления деформированию и повышению пластичности при уменьшении скорости деформирования.

Большие перспективы имеет внедрение в машиностроительную промышленность и, в частности, в кузнечно-штамповочное производство метода поперечно-клиновой прокатки ступенчатых заготовок Ø 10—250 мм и длиной до 2500 мм, предназначенных для последующей горячей объемной штамповки, например, поковок шатуна автомобильного двигателя, при которой отпадает необходимость в выполнении заготовительных переходов.

Для прокатки используют прутки из углеродистых, инструментальных сталей, а также ряда жаропрочных и цветных сплавов. Поперечно-клиновая прокатка хорошо поддается полной автоматизации, в 5—10 раз увеличивает производительность труда по сравнению с ковкой и точением на токарных автоматах, на 20-30% снижает расход металла и уменьшает себестоимость изделий.

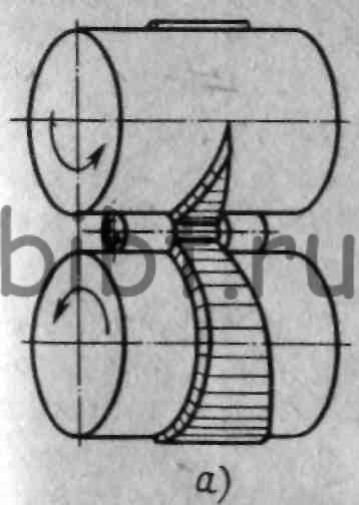

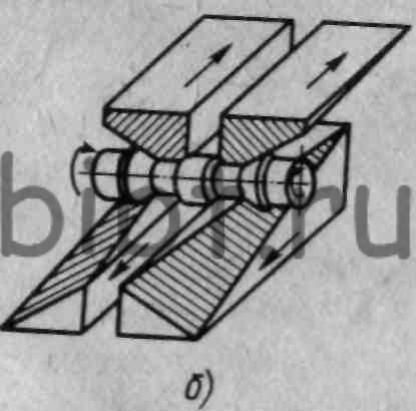

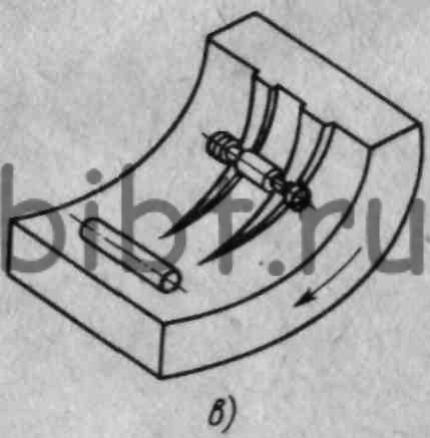

Рис. 7.9. Схемы поперечно-клиновой прокатки с использованием валкового (а), плоского (б) и валково-сегментного(в)инструментов

В процессе поперечно-клиновой прокатки круглая заготовка, диаметр которой равен или больше максимального диаметра изделия, деформируется со степенью обжатия 1,1-3 двумя валками или плитами с клиновыми элементами на поверхности (рис. 7.9).

В процессе прокатки на двухвалковых станах заготовка удерживается в зоне деформации с помощью направляющих линеек, расположенных вдоль межвалкового пространства, или втулок, находящихся у торцов валков. У станков с плоским инструментом вместо вращающихся валков имеются плоские плиты с выступающими клиньями. На валково-сегментных станах формоизменение заготовок производится путем перемещения навстречу друг другу выпуклого и вогнутого клинового инструмента. Выпуклый инструмент установлен на вращающемся валке, вогнутый — на неподвижном сегменте.