| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

7.6. Автоматизация и механизация кузнечно-штамповочного производства.

Основными задачами механизации и автоматизации кузнечно-штамповочного производства являются повышение производительности труда, точности и качества поковок при снижении себестоимости последних, исключение тяжелого физического труда, связанного иногда с вредными для здоровья человека и небезопасными условиями труда, а также экономия дорогостоящего металла. Следует отметить, что в настоящее время с использованием кузнечно-прессового оборудования ежегодно перерабатывается свыше 34 млн. т проката и 1,94 млн. т слитков, поэтому для успешного решения перечисленных задач механизироваться и автоматизироваться должны не только производственные, но и вспомогательные процессы.

Механизация — замена ручных средств труда машинами и механизмами с применением для их действия различных видов энергии. Наивысшей формой механизации является комплексная, которая заключается в полной механизации, а иногда и в частичной автоматизации ряда технологических операций, выполняемых на машинах, составляющих единую линию по изготовлению данной поковки или группы поковок.

Автоматизация - характеризуется освобождением человека от непосредственного выполнения функций управления производственными процессами и машинами и передачей этих функций приборам и автоматическим устройствам. При автоматизации рабочий не связан с ритмом работы машины, как это происходит при механизации, и его роль сводится к первоначальной наладке агрегата и наблюдению за работой машины и ее контрольных устройств. Автоматизация может быть частичной, когда она охватывает только часть операций производственного процесса, и комплексной, когда она охватывает все без исключения операции производственного процесса, выполняемые на данном участке производства. При комплексной автоматизации отдельные автоматические контрольные, регулирующие и программные устройства связаны между собой и образуют единую бесперебойную автоматически саморегулирующуюся систему управления машинами. Благодаря использованию для управления машинами и механизмами различных электронных устройств в работу кузнечно-штамповочных цехов внедрены высокопроизводительные комплексы по изготовлению поковок горячей и холодной объемной штамповкой.

Необходимость и целесообразность автоматизации чрезвычайно актуальна в кузнечно-штамповочном производстве, где особенно остро ощущается дефицит рабочей силы. Различный характер кузнечно-штамповочного производства предопределяет основные направления выпускаемого кузнечно-прессового оборудования. Так, для массового и крупносерийного производства выпускаются высокопроизводительные линии различного технологического назначения. Для горячей объемной штамповки производятся горяче-штамповочные многопозиционные автоматы для изделий стержневого типа и изделий типа гаек и колец. Для холодной объемной штамповки изготовляются холодновысадочные однопозиционные двух-ударные и многопозиционные автоматы для изделий стержневого типа, автоматы для штамповки шариков и роликов, горизонтальные автоматы для холодного выдавливания и др.

Однако значительный объем продукции машиностроения производится на предприятиях с серийным, мелкосерийным и единичным характером производства, где применение кузнечно-прессовых автоматов и автоматических линий экономически нецелесообразно. Для этих видов производства целесообразно применение универсального оборудования, оснащенного современными средствами механизации и автоматизации, промышленными роботами, поскольку при ручном обслуживании коэффициент использования ходов кузнечно-прессовых машин очень низок и составляет 0,1—0,15 для машин небольших усилий и 0,2—03 — для остального оборудования. Таким образом, автоматизация и роботизация универсального кузнечно-прессового оборудования, создание роботизированных комплексов, способствующих сохранению стабильности качества и свойств изготовляемых изделий, являются основным источником роста производительности труда. В настоящее время около 30% роботов (автоматических манипуляторов), работающих в машиностроении, заняты в кузнечно-штамповочном производстве. В автоматизированном исполнении выпускаются кривошипные горячештамповочные и винтовые прессы, горизонтально-ковочные и обжимные машины, ковочные вальцы, а также вальцы для поперечно-винтовой прокатки.

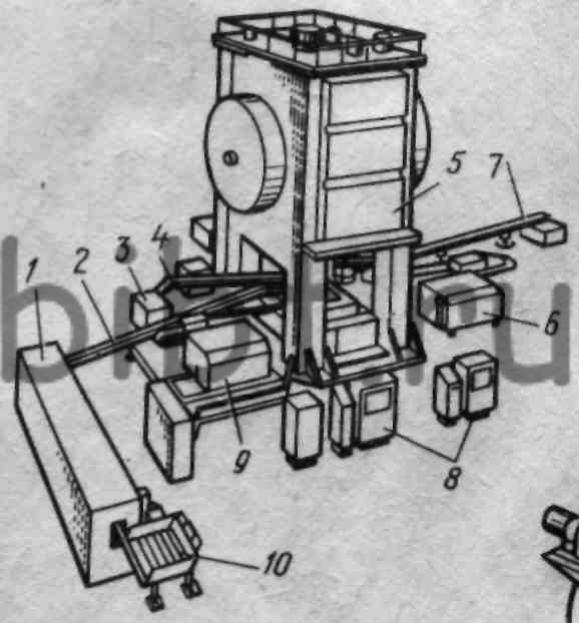

Рис. 7.10. Автоматический штамповочный комплекс усилием 40 МН на базе КГШП

На рис. 7.10 показан автоматический комплекс для штамповки заготовок шестерен и других подобных поковок на базе кривошипного горяче-штамповочного пресса 5 усилием 40 МН. Масса штампуемых заготовок до 40 кг. Штучные заготовки из бункера 10 по одной (в ритме работы комплекса) передаются в индукционное нагревательное устройство 1. Заготовка, нагретая до ковочной температуры, подается на загрузочный конвейер 2 и ориентатор, откуда после контроля температуры нагрева оптическим пирометром захватывается манипулятором 9, подается и устанавливается в первый осадочный ручей штампа пресса 5. Этот же манипулятор — промышленный робот РПГ-40 перекладывает предварительно отштампованную заготовку во второй формовочный ручей штампа.

Удаление поковки из второго ручья штампа и передача ее на разгрузочный конвейер 7 осуществляются вторым манипулятором 6. Отбракованные заготовки удаляются по конвейеру 4 в тару 3. Системы программного управления размещены в шкафах 8. Универсальный смазчик после каждого цикла штамповки производит сдув окалины, охлаждение и смазку штампа. Одна из самых крупных автоматических линий на базе горячештамповочного клинового пресса усилием 120 МН, предназначенная для изготовления коленчатых валов и балок передней оси грузового автомобиля, показана на рис. 7.11.

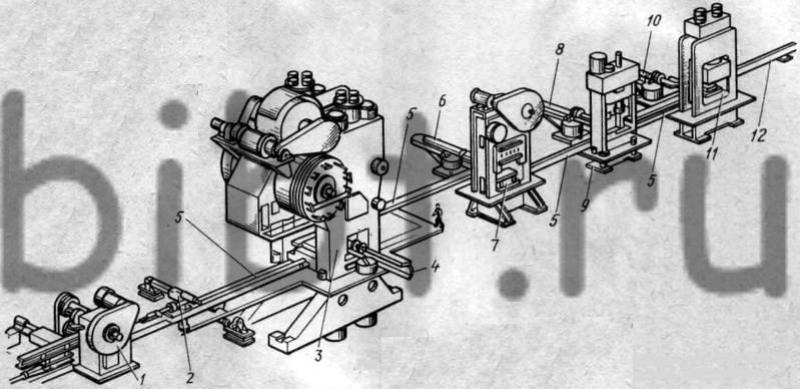

Рис. 7.11. Автоматическая линия для штамповки поковок коленчатых валов и балок передней оси грузового автомобиля

В состав линии входят индукционная нагревательная установка, ковочные закрытые вальцы 1, горяче-штамповочный 3, обрезной 7, выкрутной (для скручивания колен) 9 и правильный 11 прессы. Выкрутной и правильный прессы — гидравлические. Все машины связаны между собой конвейерами 5 и манипуляторами 2, 4, 6, 8 и 10 грузоподъемностью 250 кг. После правки поковки по конвейеру 12 отводятся для дальнейшей обработки. Цикл (темп) работы линии — 45 с. Большое количество примеров современного автоматического оборудования для горячей объемной штамповки приведено в книге [ 6].

Контрольные вопросы

1. Что называют технологическим процессом, операцией, переходом?

2. Из каких основных операций состоит технологический процесс изготовления штампованной поковки?

3. Каков порядок разработки технологического процесса штамповки?

4. Как определяют массу и размеры заготовки для штамповки на молоте?

5. Каковы основные задачи механизации и автоматизации кузнечно-штамповочного производства?