| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Обработка плоских кулачков по архимедовой спирали.

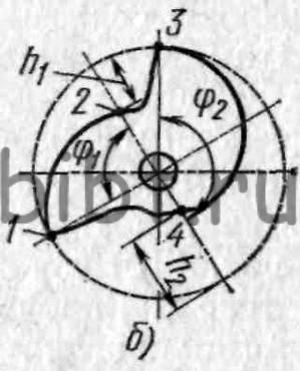

Рис. 118. Плоские кулачки с профилем по архимедовой спирали:

а — одновитковый кулачок с шагом спирали H, б — кулачок, профиль рабочей части которого образован двумя спиралями с подъемами h1 на участке центрального угла φ1 и h2 на участке центрального угла φ2

На рис. 118, а показан кулачок, рабочий профиль которого представляет один полный виток спирали. Участок 1—2 определяет шаг спирали Н, отнесенный к полной окружности кулачка.

На рис. 118, б показан кулачок, рабочая часть профиля которого образована двумя спиралями. Спираль 1—2 ограничена центральным углом φ1, а спираль 3—4 — центральным углом φ2.

Нерабочая часть кулачка 1—4 образована сочетанием дуг окружностей и прямой. Расстояния h1 и h2 называются подъемом спирали на участках, соответствующих центральным углам φ1 и φ2. Если известен подъем спирали h и соответствующий ему центральный угол φ, го шаг спирали H, отнесенный к полной окружности, можно определить из формулы H = (360° / φ) * h мм.

Часто центральный

угол, охватывающий спиральный участок, выражают не в градусах, а в

сотых долях полной окружности, т. е. при построении профиля кулачка

из его центра проводят не 360, а 100 лучей. Тогда формула принимает

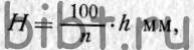

вид  H= (100/n)* h мм,

H= (100/n)* h мм,

где h— подъем спирали на участке, содержащем n лучей или сотых долей полной окружности, занимаемых кривой, мм; n — число лучей.

Для обработки кулачков на широкоуниверсальных фрезерных станках типа 6Р82Ш так же, как и в предыдущем примере, используется универсальная делительная головка и гитара сменных колес. Для закрепления обрабатываемого кулачка в шпинделе делительной головки используется оправка, затягиваемая в конусном отверстии шпинделя с помощью длинного винта.

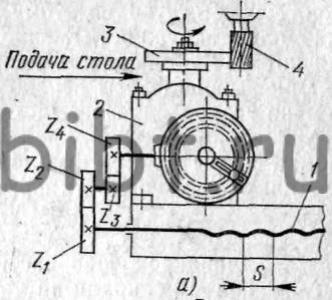

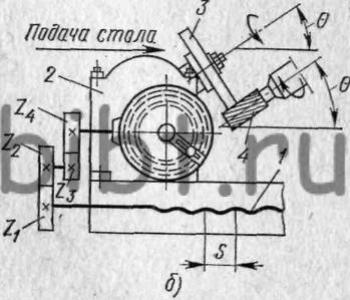

Рис. 119. Схема наладки станка при фрезеровании плоских кулачков с использованием делительной головки:

а — вертикальное расположение оси шпинделя делительной головки и фрезы, б — расположение осей шпинделя делительной головки и фрезы под углом θ; 1 — ходовой винт с шагом S, 2 — делительная головка, 3 — обрабатываемый кулачок, 4 — фреза, z1 z2; z3; z4 — сменные зубчатые колеса гитары

На рис. 119 показано два случая фрезерования кулачка. На рис. 119, а ось делительной головки установлена вертикально, а на рис. 119, б —под некоторым углом θ .

При вертикальном

расположении оси шпинделя делительной головки формула настройки

гитары сменных колес имеет вид  uсм = A/H,

uсм = A/H,

где А —

характеристика станка, равная произведению характеристики делительной

головки N на шаг ходового винта станка S, мм; Н — шаг спирали

обрабатываемого кулачка, отнесенный к полной окружности кулачка; uсм — передаточное отношение сменных колес гитары:  (z1*z3)/(z2*z4).

(z1*z3)/(z2*z4).

При малых значениях шага спирали H ведущие сменные зубчатые колеса z1 и z3 получаются настолько большими, что передача вращения от винта стола к шпинделю делительной головки становится невозможной. Поэтому кулачки с такими спиралями обрабатываются с наклонным расположением шпинделя делительной головки (рис. 119, б).

В этом случае

передаточное отношение сменных зубчатых колес определяется по формуле  uсм = (A*sin θ) / H,

uсм = (A*sin θ) / H,

где θ — угол наклона шпинделя делительной головки к направлению продольной подачи стола.

При обработке

кулачка со сравнительно малым значением шага Н необходимо выполнить

следующее: установить сменные зубчатые колеса для фрезерования

спирали с некоторым произвольным шагом Н', шпиндель делительной

головки и ось фрезы расположить по отношению к направлению продольной

подачи под углом θ, величина которого рассчитывается по формуле

sin θ = H/H'

Такой прием оказывается удобным потому, что, установив сменные зубчатые колеса для фрезерования спирали с произвольным шагом (исходя из наличия сменных колес), можно обработать весь кулачок не меняя настройки гитары, а лишь изменяя положение шпинделя делительной головки и фрезы при переходе от одного участка кулачка к другому.

Если участок спиральной поверхности на кулачке задан величиной подъема h, углы наклона шпинделя головки и фрезы определяются для случая:

когда величина

спирального участка выражена центральным углом, по формуле  sin θ =(360°*h)/

(φ*H')

sin θ =(360°*h)/

(φ*H')

когда величина этого участка выражена в сотых долях полной окружности, по формуле

sinθ = (100*h) / (n * H'),

где h — подъем спирали на данном участке, мм; φ — центральный угол, соответствующий этому участку, град; n — число лучей (сотых долей окружности), занимаемых кривой; H' — шаг спирали, для которой установлены сменные зубчатые колеса, мм.

При выборе фрезы необходимо руководствоваться следующим: по мере углубления фрезы в металл она снимает стружку все новыми участками режущих кромок по длине. Поэтому длина режущей кромки фрезы должна быть больше толщины кулачка.

Длину режущей части фрезы можно определить по формуле L = a + h*sinθ + 10 мм,

где L — длина режущей части фрезы, мм; а — толщина кулачка, мм; h — подъем спирали на данном участке, мм; θ — угол наклона шпинделя делительной головки и фрезы, град; 10 мм — запас, учитывающий возможные погрешности установки фрезы.

Пример. Произвести расчеты, необходимые для настройки станка при фрезеровании архимедовой спирали на кулачке толщиной 10 мм с подъемом спирали h=32 мм на участке, соответствующем центральному углу φ=200°. Характеристика станка A =240.

1. Определяем шаг спирали H= (360°/ φ) * h = (360°/200°) * 32=57,6 мм.

2. Принимаем шаг спирали Н'=60 мм.

3. Определяем числа зубьев сменных колес, пользуясь формулой передаточного отношения uсм = A/H ≈ A/H' = 240/60=(100/40) * (80/50).

4. Определяем угол наклона шпинделя делительной головки и фрезы sin θ = (360° * h)/(φ*H') = (360° *32 ) / (200°*60)≈ 0,96.

По таблицам тригонометрических функций находим угол θ=74°.

5. Определяем длину режущей части фрезы по формуле L=a+h*sinθ+10 = 10 + 32 • 0,96 + 10 ≈ 51 мм.