| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Шлифование по копиру.

В ряде производств, в частности в газотурбинном производстве, имеется необходимость изготовления большого количества шаблонов для контроля профилей сечений поверхностей рабочих лопаток турбины. В условиях крупносерийного производства лопатка является массовой деталью, поскольку на одну машину требуется сотни и тысячи штук. Как правило, профили лопаток газовых турбин имеют сложную геометрию, кривая которых определяется положением отдельных точек, принадлежащих этой кривой и заданных в системе прямоугольных координат.

Расчет таких кривых основывается на динамике газового потока. Основным инструментом для контроля профиля лопаток являются шаблоны. Применяются они главным образом на окончательной операции — полировке, когда на поверхности детали имеются еще следы абразивного материала. Контроль профиля ведется визуально — на просвет и в ходе обработки многократно повторяется. Сам рабочий профиль шаблона для лучшего рассматривания световой щели выполняется в виде ленточки шириной не более 1 мм. Все это вместе взятое ведет к тому, что износ шаблонов весьма интенсивен.

Изготовление лопаточных шаблонов — одна из наиболее сложных лекальных работ и требует применения труда слесарей-лекальщиков самой высокой квалификации.

Существующие методы механизации пока еще не могут обеспечить окончательную обработку таких профилей на станке. Высокие требования к точности и чистоте поверхности заставляют окончательную обработку их производить вручную. Поэтому, предложенный новаторами Я. И. Климентьевым, Я. И. Макаровым и В. Г. Тимощенко метод шлифования профиля шаблона по копиру позволяет значительно уменьшить затраты труда при изготовлении этой оснастки. Для обработки по этому методу обычным способом изготовляется копир-шаблон, который впоследствии будет играть роль эталона-копира. При этом, если дублеров данного профиля будет небольшое количество, то эталон может быть изготовлен незакаленным или иметь пониженную твердость, так как износ его, как будет видно из дальнейшего описания, в процессе копирования невысок. Требования к чистоте поверхности так же могут быть понижены, поскольку микрогеометрия копии от чистоты поверхности эталона не зависит. Самым главным является лишь правильность построения самого профиля. Отсюда ясно, что трудоемкость изготовления эталона-копира может быть значительно снижена.

Необходимо помнить, что шаблоны для контроля турбинных лопаток разделяются на «накидки», имеющие вогнутый профиль (применяются для контроля выпуклого профиля лопатки), и «вкладыши», имеющие выпуклый профиль (применяются для контроля обратной — вогнутой части поверхности детали).

Сам метод обработки заключается в следующем. Профили копира и заготовки совмещаются (с учетом припуска на обработку), а контактная поверхность следящего упора и режущая кромка инструмента (шлифовальный круг) приводятся в одну плоскость. Затем изделие подается на круг и шлифовальный круг начинает срезать оставленный припуск до тех пор, пока копир не коснется поверхности следящего упора. В этот момент резание прекращается. Передвигая блок (изделие-копир) по контуру так, чтобы копир все время соприкасался с упором, мы воспроизведем на заготовке точное подобие профиля копира (как уже упоминалось, линия контакта копира с упором и линия касания режущей кромки шлифовального круга с профилем заготовки лежат на одной прямой).

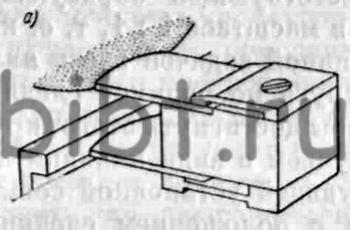

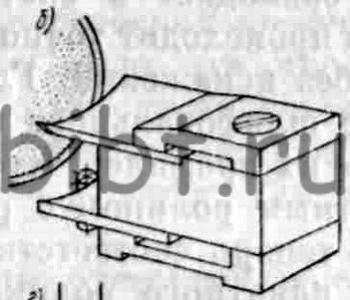

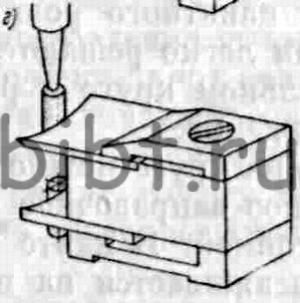

Рис. 119. Приемы шлифования по копиру

В случае обработки выпуклых профилей дело обстоит несколько проще. Дело в том, что выпуклая криволинейная поверхность может касаться плоскости лишь одной линией. Отсюда вытекает, что упор и режущая поверхность шлифовального круга могут быть плоскостями. Такого рода плоскостями могут быть: плоскость упорного угольника магнитной плиты шлифовального станка и торцевая поверхность шлифовального круга. Схема такого приема шлифования показана на рис. 119, а. Копир и заготовка закрепляются на специальном кубике так, чтобы их базовые стороны были расположены в одной плоскости. Плоскости угольника магнитной плиты и заправленной алмазом торцевой поверхности шлифовального круга типа ПВ совмещаются. Кубик своей опорной поверхностью укладывается на плиту и вручную подается на круг. Так как вращающийся шлифовальный круг будет срезать припуск до того момента, пока копир не коснется плоскости упора, то, перемещая изделие по контуру, добиваемся такого положения, когда резание прекратится на всем протяжении профиля. Это и будет означать, что обработка закончена.

При обработке накидок — шаблонов с вогнутой кривой, необходимо иметь такую форму инструмента и следящего упора, которые могут касаться профиля в одной точке. Этому требованию удовлетворяет форма профиля шлифовального круга и следящего упора в виде окружности. В этом случае применяется следящий упор в виде цилиндрического пальца, запрессованный во вспомогательную плиту, и шлифовальный круг, запрофилированный по радиусу, равному половине диаметра пальца. Профили круга и следящего упора должны быть совмещены. Такая наладка показана на рис. 119, б.

В этом случае при шлифовании профиль копира касается образующей следящего упора, а соответствующий месту касания копира и пальца участок профиля шлифовального круга срезает припуск на заготовке. Поскольку любая точка на профиле круга в точности совпадает с соответствующей образующей пальца, копирование происходит точно в масштабе 1 : 1, т. е. копирование происходит без искажений. Главной задачей здесь является профилирование шлифовального круга по радиусу следящего упора и совмещение их профилей. Чтобы достигнуть этого, круг профилируется накатным роликом с ручьем в виде канавки нужного радиуса. Если теперь соответствующей установкой совместить профиль ручья накатного ролика с положением следящего упора, то обе задачи легко решаются. При повторных правках профили на шлифовальном круге и ролике всегда будут сохранять неизменное положение.

Профиль на круге можно создать и алмазной правкой, применяя несложное заправочное приспособление (рис. 119, в) в виде плиты со стойкой. В плите имеется отверстие (этим отверстием угольник насаживается на палец), а в стойке закреплен алмаз, настроенный на радиус профилирования относительно центра отверстия в плите. Такая наладка позволяет решить одновременно две задачи: заправить круг на требуемый радиус и совместить профили.

Схема третьей наладки показана на рис. 119, г. Такая наладка применяется в том случае, когда лекальный участок располагает шлифовальным станком с быстроходным вертикально расположенным шлифовальным шпинделем. Такой станок нетрудно соорудить своими силами, использовав в качестве основы сверлильный станок настольного типа, заменив в нем сверлильный шпиндель на быстроходный шлифовальный электрошпиндель или на пневмо машинку. В обоих случаях число оборотов шпинделя должно составлять 15 000—18 000 об/мин.

На стол станка устанавливается плита, в середине плоскости которой растачивается коническое отверстие (конусность 1 : 30), куда вставляются сменные пальцы — следящие упоры. Плита выверяется на столе так, чтобы ось вращения шпинделя и ось конического отверстия совместились. Для соблюдения условия копирования необходимо, чтобы диаметр шлифовального круга и диаметр упора были равны между собой. Обычно шлифовальный круг правится алмазом для устранения биения его рабочей поверхности, а полученный в результате правки диаметр измеряется. Затем из набора пальцев (их нужно иметь серию с интервалом в 0,1 мм) подбирается нужный (по диаметру круга), который и вставляется в отверстие плиты. После износа круга и его повторной правки из набора берется новый палец, уменьшенного размера и так до полного износа круга.

Процесс шлифования профиля производится так же, как во втором примере.

Использование этого метода шлифования может повысить производительность труда при изготовлении повторных экземпляров профильных шаблонов по сравнению с ручным изготовлением в десять раз. Особый интерес представляет то обстоятельство, что в этом случае сложность геометрии построения профиля не имеет значения, а трудоемкость определяет лишь его протяженность.

Недостатком этого прогрессивного метода является невозможность обработки вогнутых профилей, включающих в свое начертание переломы и закругления малого радиуса. Так можно обработать лишь плавные кривые.