| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Приспособление для слесарной обработки фасонных поверхностей шаблонов, матриц и т. д.

Профиль плоского фасонного изделия типа шаблона, матрицы и др. можно рассматривать как геометрическую фигуру на плоскости. Применение определенных технологических наладок дает возможность в процессе обработки воспроизвести этот профиль в металле, используя те же принципы геометрического построения, которые используются при вычерчивании такого рода фигур на бумаге с помощью обычного чертежного инструмента. Отсюда этот метод обработки носит название метода геометрического построения. При этом методе определенным образом настроенная технологическая цепь: приспособление — изделие — инструмент, дает возможность воспроизведения поверхности сложной формы за счет простейших движений инструмента (прямолинейное движение напильника или притира) и вращательного движения изделия.

Профильные поверхности большинства плоских изделий сложной формы могут рассматриваться как сочетание простейших элементов в виде прямых или дуг окружностей, которые могут быть воспроизведены последовательно по участкам.

Следует помнить, что при обработке деталей наряду с основной задачей — задачей воспроизведения формы поверхности в металле, встает другая не менее сложная задача — задача контроля геометрии профиля.

Устройства, позволяющие производить обработку сложных профилей, составленных из сочетания элементов, путем шлифования или слесарного опиливания, носят название универсальных или координатных приспособлений.

Принцип, заложенный в основу конструкции этих приспособлений, заключается в том, что положение любой прямой линии геометрической фигуры может быть определено двумя параметрами — величиной нормали и ее угловым расположением к избранной системе координат. Дуга окружности при этом уподобляется многограннику с очень большим числом сторон, а радиус окружности является нормалью. Протяженность дуги в этом случае определяется ее угловой величиной.

Практически этот прием сводится к следующему. Если заготовку закрепить так, чтобы она могла поворачиваться вокруг некоторой точки, представляющей собой начало системы координат, и затем после последовательных поворотов ее на необходимые углы, для приведения обрабатываемых участков в горизонтальное положение, шлифовать, опиливать или доводить бруском обрабатываемые участки до размеров, равных величинам нормалей от этих прямых до оси вращения, то в результате такой обработки мы получим профиль заданной геометрии.

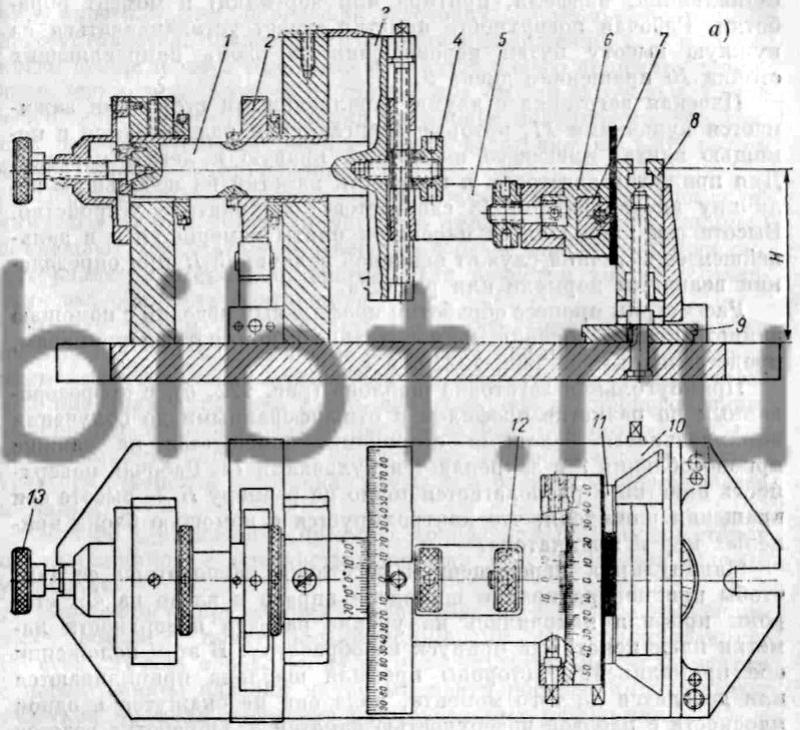

Приспособление для

разметки и опиливания плоских фасонных изделий конструкции новатора

В. Смирнова показано на рис. 122, а. Оно состоит из трех основных

узлов: плиты с двумя стойками, координатного устройства и

регулируемой наметки.

Рис. 122. Приспособление для слесарной обработки фасонных деталей

Координатное устройство состоит из шпинделя 1, который может вращаться в бронзовых подшипниках стоек. На фланце 3, находящемся на передней части шпинделя, имеется паз, в котором помещается хвостовик поперечной направляющей 5. Направляющая перемещается по пазу с помощью ходового винта и может быть застопорена в нужном положении гайкой 4.

На средней части шпинделя 1 насажен делительный квадрат 2. Стороны квадрата сориентированы так, что их направление совпадает с направлением перемещения поперечной направляющей 5 и движка 6. В пазу поперечной направляющей 5 помещен хвостовик движка 6; в свою очередь, перемещающийся вдоль паза с помощью ходового винта и стопорящийся гайкой 12. На наружной части фланца 3 нанесена градусная шкала, дающая в сочетании с нониусом, закрепленным на передней стойке, возможность углового поворота с точностью 3'.

Более точная установка на требуемый угол осуществляется с помощью синусной линейки, которая после ее настройки на заданный угол устанавливается под соответствующую грань делительного квадрата 2 и фиксирует его, а вместе с ним и все координатное устройство в необходимом угловом положении. Та же операция может быть произведена и с применением блоков угловых плиток. Величины перемещений поперечной направляющей 5 и движка 6 отсчитывается по линейным шкалам и нониусу с точностью 0,1 мм.

Наметка 8 служит для определения положения инструмента (напильника, надфиля, притира или чертилки) в момент обработки. Рабочая поверхность наметки может устанавливаться на нужную высоту путем перемещения ее вдоль направляющих стойки 10 вращением диска 9.

Плоская заготовка с двумя параллельными сторонами зажимается кулачками 11, которые сдвигаются и раздвигаются с помощью винта, имеющего на концах правую и левую нарезки. Для прижатия заготовки к плоскости наметки на небольшую величину вперед винтом 13 сдвигается координатное устройство. Высота оси шпинделя от плоскости плиты измеряется и в дальнейшем ее величина служит основной величиной II при определении величины нормали или радиуса.

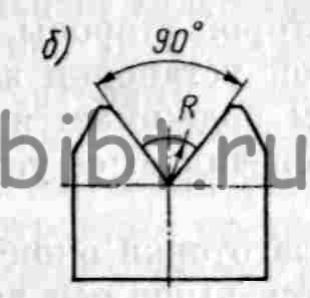

Рассмотрим процесс обработки профильных изделий с помощью данного приспособления применительно к конкретным примерам, представленным на рис. 122, б и в.

Прямоугольная заготовка шаблона (рис. 122, б), с отфрезерованным по разметке профилем и отшлифованными до получения параллельности боковыми сторонами, помещается на движке приспособления 7 и закрепляется кулачками 11. Рабочая поверхность наметки 8 располагается точно по размеру Н — высоте оси Вращения шпинделя, что контролируется с помощью блока концевых мер и индикатора.

Манипулируя перемещением заготовки располагаем ее так, чтобы при поворачивании шпинделя вправо и влево на 45° стороны профиля находились на уровне рабочей поверхности наметки плюс некоторый припуск на обработку. В этом положении обе прямолинейные стороны профиля шаблона припиливаются или доводятся до того момента, пока они не окажутся в одной плоскости с рабочей поверхностью наметки 8. Обработка ведется последовательно сначала одной, а затем второй стороны.

Каждый раз после надлежащей угловой установки заготовка вместе со всем координатным устройством поджимается к опорной плоскости наметки винтом 13, что обеспечивает ее устойчивое положение.

После того как обе стороны профиля заготовки окончательно обработаны, плоскость наметки поднимается выше оси вращения на размер Н + R и производится обработка дугового участка. Эта обработка происходит при постепенном поворачивании координатного устройства. При этом поджатие заготовки винтом 13 должно быть таким, чтобы поворачивание происходило с некоторым усилием.

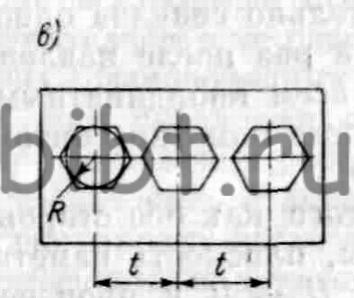

Обработка съемника вырубного штампа (рис. 122, в) производится в следующей последовательности.

Как и в первом случае сначала обрабатываются стороны заготовки, которые должны быть отшлифованы до получения параллельности. Рабочая поверхность наметки устанавливается ниже оси вращения на величину радиуса R, вписанной в шестигранник окружности. Затем, перемещая заготовку с помощью координатного устройства, приводят ее в начальное положение, т. е. в такое, когда центр первого отверстия совпадает с осью вращения шпинделя, что контролируется от габаритных сторон заготовки. После этого, нанося чертилкой линии на уровне поверхности наметки, при последовательном поворачивании заготовки на 120° размечается первый шестигранник.

После перемещения заготовки в нужном направлении на величину шага t (что контролируется по линейной шкале и нониусу) совмещают центр второго отверстия с осью вращения и производят разметку второго отверстия. Для разметки третьего отверстия эта операция повторяется.

После разметки отверстия предварительно обрабатываются на сверлильном и долбежном станках и опиливается с оставлением припуска на окончательную обработку. Для заключительной операции заготовка вновь закрепляется в приспособлении, выверяется и производится окончательная обработка профиля напильниками, брусками и притирами. Для обработки второго и третьего отверстий заготовка, как и при разметке, перемещается на шаг t.

Контроль сводится к проверке совпадения плоскостей сторон шестигранников с плоскостью наметки и к контролю угловой установки.

Возможности применения приспособления для обработки сложных профилей, приведенными примерами не ограничиваются. Во всех случаях обработка ведется последовательно по элементам с перемещением изделия на новый центр построения отдельных участков профиля в системе прямоугольных координат.