| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Настольный координатно-разметочно-сверлильный станок.

Станок новатора П. П. Албанского предназначен для разметки отверстий центровым сверлом в деталях разнообразных форм и конфигурации с точностью 0,01 мм, для сверления отверстий (до Ø 6—8 мм) и для разметки деталей с нанесением рисок. Кроме того, конструкция станка позволяет производить и дополнительные операции: расточку отверстий и градуировку шкал и лимбов.

Разметка и обработка круглых и плоскостных деталей ведется как с торцевой, так и с боковой части детали, под любым углом с ориентацией относительно базовых поверхностей с отсчетом углов по лимбам. В большинстве случаев разметка и обработка деталей ведется с одной установки. Применение станка в условиях единичного и мелкосерийного производства повышает производительность труда в 3—4 раза по сравнению с ручной разметкой при высокой точности обработки детали. Станок может быть использован в инструментальных, экспериментальных и механических цехах. Простота конструкции при универсальности станка не требует специальной подготовки для работы на станке, а его малогабаритность позволяет изготовить станок на большинстве предприятий. Станок механизирует разметку, частично разгружает координатно-расточные станки, а где их нет, может заменить их на разметке и сверлении отверстий в деталях. Наличие вертикальной делительной поворотной головки с двусторонним шпинделем является отличительной особенностью станка и значительно расширяет его технологические возможности.

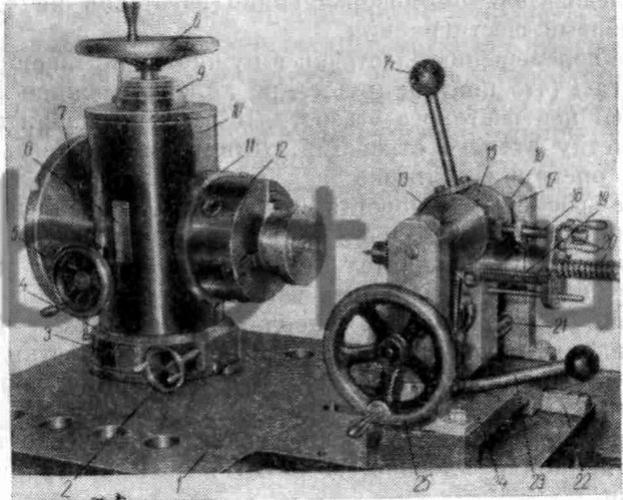

Рис. 123. Настольный координатно-разметочно-сверлильный станок

Станок (рис. 123) состоит из следующих основных узлов: разметочно-сверлильного механизма (поз. 13—25), вертикальной делительно-поворотной головки с двусторонним шпинделем (поз. 2—12), опорной плиты на ножках 1 и различной инструментальной оснастки.

Разметочно-сверлильный механизм, предназначенный для закрепления режущего или разметочного инструмента и для приведения их в движение, состоит из двух стоек 17, соединенных скалками 16, на которых установлен корпус с разметочно-сверлильным шпинделем 18 (отверстие шпинделя — конус Морзе № 1). Корпус шпинделя 18 может перемещаться по направляющим скалкам при помощи ходового винта, вращаемого маховичком 25. Шпиндель 18 смонтирован в обойме на подшипниках качения и имеет гибкий приводной вал 20 с диаметром сердечника 10 мм.

Гибкий вал может быть присоединен к валу двухскоростного электродвигателя или к другому приводу, имеющему несколько скоростей, например к приводу сверлильного станка. Продольная подача шпинделя осуществляется рукояткой 14. связанной через полукольцевую накладку 13 с двумя дисками и со стальными лентами 19. Отсчет величины перемещения шпинделя с инструментом осуществляется по линейке (цена деления 1 мм), закрепленной на подушке разметочного механизма, и круговому лимбу (при отсчете перемещения в долях миллиметра). Рабочий шпиндель может быть застопорен как от вращения, так и от продольной подачи.

Разметочно-сверлильный механизм смонтирован на подвижной подушке 24, передвигающейся по направляющим 22, которые установлены на основании станка — плите 1.

Механизм имеет следующие рабочие движения:

1) вращение главного шпинделя;

2) продольную и поперечные подачи режущего инструмента.

Вертикальная делительно-поворотная головка с двусторонним шпинделем служит для закрепления детали и установки ее в требуемое положение относительно разметочно-сверлильного механизма.

Головка имеет следующее установочное движение:

1) перемещение по высоте;

2) поворот вокруг горизонтальной и вертикальной осей.

Делительная головка состоит из корпуса 10 и основания 3. Установка головки на плите осуществляется по рискам, нанесенным на плите станка, и по контрольной риске на основании головки. Делительная головка имеет несколько рабочих положений на плите станка, в зависимости от размера и формы детали. На одном конце шпинделя головки постоянно закреплен трехкулачковый патрон 12 с градусным лимбом 11 на фланце патрона (цена деления нониуса 5'). На другом конце шпинделя, имеющем бонусное отверстие, закрепляются четырехкулачковый самоцентрирующий патрон или планшайба 7, либо машинные тиски. Установка шпинделя по высоте осуществляется верхним маховичком 8, закрепленным на конце винта вертикального подъема. Для прохода шпинделя имеются два окна, расположенные под углом 180°. Отсчет величин перемещения шпинделя по высоте ведется по линейной шкале 6 с ценой деления 1 мм и лимбу 9 с ценой деления 0,01 мм. Линейка закреплена на наружном корпусе, а контрольная риска нанесена на внутреннем корпусе головки, для чего в корпусе предусмотрено окно. Лимб установлен на винте подъема под маховичком. На верхней части головки имеется стопорный винт для закрепления винта вертикального перемещения.

Поворот шпинделя с патроном вокруг горизонтальной оси осуществляется средним маховичком 5, закрепленным на конце червячного винта, соединенного с червячной шестерней, насаженной на шпиндель головки. Отсчет величины поворота шпинделя с патроном ведется по круговому лимбу 11 с ценой деления 1° и нониусу с ценой деления 5'. Градусный лимб свободно вращается на фланце патрона и имеет стопорный винт для закрепления лимба на фланце в нужном положении. Поворот головки с патроном вокруг вертикальной оси осуществляется нижним маховичком 2, закрепленным на выступающем конце червячного винта. Последний сцепляется с червячной шестерней, закрепленной на корпусе головки. Отсчет величины поворота головки ведется по лимбу 4 (цена деления лимба 1°) и нониусу (цена деления 5'), который закреплен на основании головки. Стопорный винт на основании головки служит для закрепления головки после ее установки. Для быстрого и свободного поворота головки на основании червячный винт может быть выведен из зацепления с шестерней при откидывании колодки с червяком. Колодка поворачивается на специальном винте и крепится в постоянном положении затяжным винтом.

Для проверки установки и совпадения осей при нулевых положениях делительной головки и разметочного механизма в оснастке станка имеется установочная втулка и контрольный валик. При проверке втулка зажимается в патрон головки. Биение ее выверяется по индикатору, а затем между втулкой и плитой ставится блок концевых мер, высота которого равна высоте расположения центра шпинделя разметочного устройства от плиты минус половина диаметра втулки. В таком положении линейка и лимб головки ставятся на нулевые риски. После этого взамен сверлильного патрона в шпиндель вставляется контрольный валик, который поперечным перемещением доводится до совпадения его с отверстием втулки, после чего лимб и линейка разметочного механизма также ставятся на нулевые риски и закрепляются.

К оснастке станка, используемой при обработке деталей, относятся следующие детали и узлы: патроны самоцентрирующий трехкулачковый и четырехкулачковый, планшайбы, машинные тиски, сверлильный и расточный патроны, державка для сверления мелкими сверлами, пружинные чертилки, установочные центры, оправки для выверки нулевых положений, наборы центровых и спиральных сверл диаметром до 8 мм; наборы расточных резцов и резцов для нанесения рисок.

Техническая характеристика станка

Наибольшие размеры обрабатываемой детали в мм:

- круглой (диаметр х длину) 350x350

- плоской 250 х 250

Наибольший диаметр сверления в мм:

- по металлу 6

- по пластмассе 8

Диаметры растачиваемого отверстия в мм 4—10

Габариты станка (длина х ширина х высота) в мм 750x550x550

Вес станка в кг 120

Данные (в мм) разметочно-сверлильного механизма:

- величина хода на плите по направляющей 200

- » » шпинделя (глубина сверления) 100

- » поперечного перемещения шпинделя 160

Данные (в мм) вертикальной делительно-поворотной головки:

величина перемещения шпинделя:

- вниз от центра 50

- вверх от центра 60

Угол поворота шпинделя вокруг горизонтальной оси в град 360

Угол поворота головки вокруг вертикальной оси в град 360

Работа на станке производится следующим образом.

Перед началом работы на станке указатели на линейках и на лимбах устанавливаются в нулевые положения. При установке заданных размеров отсчет ведется по линейкам и лимбам. После установки размеров, во избежание случайного сдвига маховичков (рукояток), все установочные винты стопорятся. Вращение маховичков при установке размера ведется только в одну сторону для создания натяга. Разметка под сверление отверстий в деталях ведется центровым сверлом; производить разметку спиральным сверлом или сверлить без предварительного засверливания центровым сверлом не рекомендуется. Диаметр центрового сверла берется в зависимости от диаметра спирального сверла.

Детали круглой формы закрепляются в трехкулачковом самоцентрирующем патроне. Для точной выверки детали, закрепленной в патроне, между патроном и фланцем имеется зазор в 0,5 мм. Биение детали контролируется по индикатору. После окончательной выверки винты, крепящие патрон к фланцу, затягиваются.

В четырехкулачковый самоцентрирующий патрон закрепляются детали, имеющие квадратную форму. Детали прямоугольной формы закрепляются в машинные тиски, вставляемые в шпиндель делительной головки. Детали сложной конфигурации и плоскостные, закрепляются на планшайбе.

После окончательной выверки детали лимб на патроне ставится на нулевую отметку нониуса и закрепляется винтом. При сверлении нескольких отверстий в одной детали рекомендуется прежде всего все отверстия разметить центровым сверлом, после чего приступить к сверлению. При сверлении отверстий на заданную глубину на линейке винта медленной подачи шпинделя устанавливается упор, состоящий из гайки и контргайки.

При разметке центровым сверлом и при сверлении отверстий подачу шпинделя следует вести рукояткой быстрой подачи. При сверлении отверстий мелкими сверлами следует пользоваться державкой для мелких сверл. Применение державки (при сверлении сверлами до 1 мм) дает большую чувствительность, что исключает поломку сверл и брак деталей. При разметке наклонных отверстий во избежание увода сверла необходимо засверливать отверстие центровым сверлом как можно глубже.

При большой скорости резания и для получения чистой поверхности при обработке стали рекомендуется применять охлаждающие и смазывающие жидкости. Взамен жидкости можно рекомендовать и применение мастики, состоящей из следующих компонентов: стеарина 100 вес. ч., воска 35 вес. ч., канифоли 3 вес. ч., вазелина 1 вес. ч. При сплавлении мастики нужно не допускать закипания. Применение мастики сохраняет режущие кромки инструмента и значительно сокращает время на очистку станка и уход за ним.

При разметке и сверлении круглой детали с боковой стороны делительная головка ставится в соответствующее положение на плите, в зависимости от диаметра и длины детали. Для определения базового размера применяется стержневой калибр (ловитель) и концевые меры длины. Стержневым калибром может служить контрольный валик, имеющийся в оснастке станка. Стержневой калибр подводится к торцевой стороне детали вместе с плиткой, которая должна проходить между деталью и стержневым калибром с незначительным усилием. В этом случае расстояние от оси шпинделя до базовой поверхности будет равно сумме половины диаметра стержневого калибра и размера плитки. Плитку рекомендуется брать размером 10 мм. После этого шпиндель разметочного устройства смещают на эту величину, а соответствующие показания на линейке и лимбе будут являться началом отсчета координат.

При разметке круглой детали с торца отсчет размеров ведется от центра на себя. Для продолжения линии разметки через центр необходимо деталь вместе с делительной головкой повернуть на 180° и от себя к центру вести разметку. При делении окружности на части величина радиуса расположения отверстий также отсчитывается от центра на себя, после чего деление на требуемое количество частей производится с помощью делительной головки, пользуясь при этом градусным лимбом и нониусом. Если же положение отверстий задано не в градусах, а в системе прямоугольных координат, то они устанавливаются подъемом или опусканием детали в делительной головке при поперечном перемещении инструмента, закрепленного в шпинделе разметочного устройства.

Для определения базового размера при обработке деталей, закрепляемых в планшайбе или в машинных тисках, применяется стержневой калибр с мерительной плиткой. Способ определения базового размера описан при разметке и сверлении деталей с боковой стороны в самоцентрирующем патроне.

Детали, имеющие отверстия, устанавливаются на станке при помощи установочного центра. Установочный центр применяется также и при установке деталей в планшайбе или машинных тисках. Точность установки относительно разметочных рисок при использовании установочного центра ± 0,2—0,3 мм. Центр имеет угол 60°.

Разметка деталей с нанесением рисок ведется подпружиненной чертилкой, установленной взамен сверлильного патрона в шпиндель разметочно-сверлильного механизма. Чертилка вводится в контакт с размечаемой деталью, после чего шпиндель от продольного перемещения стопорится гайкой и рукояткой, расположенной на винте медленной подачи, а вращение шпинделя стопорится стопорным винтом, установленным в задней крышке шпинделя. Разметка производится путем вращения детали в делительной головке и перемещения ее в вертикальном положении. Чертилка при этом должна перемещаться в горизонтальном направлении. Маневрируя тремя маховиками и отсчитывая размеры по линейкам и лимбам, можно производить сложную разметку деталей по данным чертежа с большой точностью.

Нанесение делений на лимбах и шкалах деталей из металла производится строганием специальным резцом. Поверхность, на которой наносятся деления, должна быть чисто обработана. Качество нанесения делений зависит от правильной заточки резца — при затуплении резца риски могут получаться не прямолинейными. На вязком металле риски получаются с заусенцами. Резцы для нанесения делений рекомендуется изготовлять из стали У12А; твердость после закалки и отпуска должна быть HRC 62-64.

На станке можно производить также и расточку отверстий. Расточка отверстия ведется расточной оправкой с закрепленным в ней резцом.

Расточная оправка устанавливается в шпиндель разметочно-сверлильного устройства взамен сверлильного патрона. При расточке подача шпинделя с расточной оправкой ведется только рукояткой медленной подачи. Отсчет величины подачи ведется по лимбу, имеющемуся на корпусе оправки.