| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Координатный столик для профильного фрезерования на станке СИП.

Координатно-расточные станки предназначены для сверления и расточки отверстий, точной разметки, нанесения линейных и круговых шкал. Однако в практике центрально-инструментального цеха Кировского завода координатно-расточной станок СИП уже в течение 25 лет используется и для точного фрезерования профилей сложных изделий. Фрезерованием могут быть окончательно обработаны плоскости, расположенные на заданном расстоянии и под нужным углом к базовым сторонам или осям профиля, а также выпуклые и вогнутые дуговые участки в различных сочетаниях.

При правильном выборе инструмента и режима обработки в большинстве случаев изделие после обработки на станке СИП не требует какой-либо дополнительной обработки. При этом точность обработки практически не зависит от размеров изделия, так как отсчетные устройства обеспечивают правильное положение инструмента на всем протяжении шкал станка. Максимальная величина изделий, которые могут быть обработаны на станке без перезакрепления, соответствует величине перемещения стола и шпиндельной головки. В частности, в условиях цеха максимальная величина радиуса дугового участка составляет 600 мм, так как используемый для точного профильного фрезерования координатно-расточный станок СИП4В имеет величину продольного перемещения стола 800 мм и величину поперечного перемещения шпинделя 600 мм. Станок снабжен круглым поворотным столом с диаметром планшайбы 600 мм.

Фрезерование

производится нормальными цилиндрическими фрезами повышенной точности

Ø 22 мм и длиной рабочей части 45 мм. Для получения чистоты

поверхности ![]() 7 -

7 - ![]() 8 лезвия фрезы должны доводиться. Для фрезерования узких пазов и

закруглений малого радиуса используется малый сверлильный шпиндель. К

нему изготовлены концевые фрезы диаметром от 4 до 12 мм. В отдельных

случаях применяются и конические фрезы.

8 лезвия фрезы должны доводиться. Для фрезерования узких пазов и

закруглений малого радиуса используется малый сверлильный шпиндель. К

нему изготовлены концевые фрезы диаметром от 4 до 12 мм. В отдельных

случаях применяются и конические фрезы.

Заготовки, подлежащие фрезерованию, предварительно обрабатываются по разметке на обычных фрезерных станках. Припуск, необходимый на окончательную обработку на станке СИП, не должен превышать 0,5—0,8 мм. Максимальная твердость изделий, обрабатываемых точным фрезерованием, не должна быть выше HRC 36.

При обработке изделий с прямолинейными элементами заготовка в зависимости от габаритов и профиля размещается на поворотном или главном столе станка, выверяется с помощью разметочного центра так, чтобы ось изделия была расположена по направлению подачи станка, и прочно закрепляется в таком положении болтами и прижимами. Обработка ведется при установке фрезы на расстоянии, равном обрабатываемому размеру плюс радиус фрезы. Фрезерование — встречное, производится за три прохода с глубиной резания при окончательных проходах 0,03—0,02 мм.

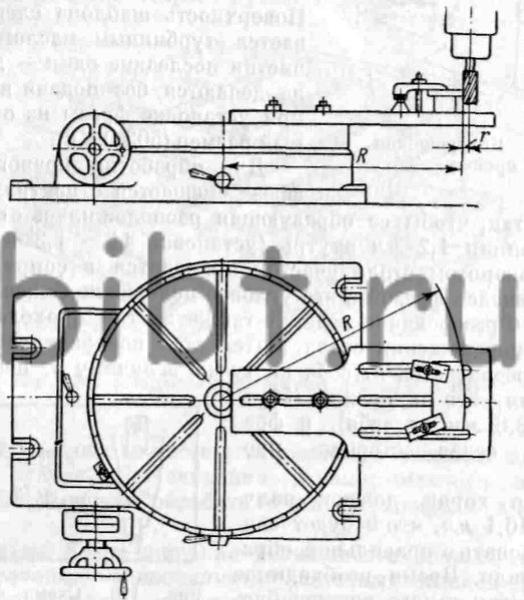

При обработке дуговых участков вначале надо совместить оси шпинделя станка и поворотного стола. Соосность осей шпинделя и стола проверяется с помощью индикатора, закрепленного в шпинделе. Это положение фиксируется как нулевое. Заготовка укрепляется на самом поворотном столе или на удлинительной планке так, чтобы ее дуговой участок занял правильное положение относительно центра стола (рис. 124).

Рис. 124. Схема фрезерования дугового участка

Выверка производится по заранее отфрезерованному контуру дугового участка с помощью разметочного центра, закрепленного в шпинделе станка. Для этого шпиндель перемещается от оси поворотного стола на величину, равную радиусу. Выверка положения дугового участка осуществляется при поворачивании стола в нужном направлении. Этим определяется совмещение центров радиуса дугового участка и оси стола.

Для фрезерования выпуклого участка шпиндель необходимо расположить на расстоянии, равном радиусу дугового участка детали плюс радиус фрезы, для фрезерования вогнутого участка — на расстоянии, равном радиусу дугового участка минус радиус фрезы. Тогда образующие фрезы расположатся на расстоянии от центра стола, равном радиусу дугового участка изделия. В этом положении и производится фрезерование дугового участка при поворачивании изделия с помощью стола. Поворачивание следует вести так, чтобы фрезерование было встречным. Для обработки выпуклых участков стол вращается по часовой стрелке, для вогнутых участков — в обратном направлении.

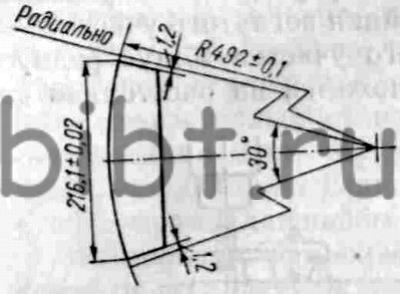

Рис. 125. Контршаблон к пройме

Для иллюстрации рассмотрим процесс обработки контршаблона, приведенного на рис. 125. Профиль контршаблона состоит из дугового участка R = 492 мм, ограниченного двумя прямыми, с общим углом в 30°, смещенными внутрь от радиального положения на 1,2 мм.

Как было указано выше, для обработки заготовка контршаблона укрепляется на удлинительной планке и дуговой участок ее выверяется по разметочному центру, расположенному от оси поворотного стола на расстоянии 492 мм. Ось фрезы диаметром 22 мм располагается на расстоянии 492 + 11 = 503 мм, а с учетом припуска 0,05 мм на окончательные проходы на размер 503,05 мм. Предварительное фрезерование осуществляется при 237 об/мин, окончательные проходы — при 400 об/мин. Поверхность шаблона слегка смазывается турбинным маслом. Для зачистки последние один — два прохода делаются без подачи на глубину при установке фрезы на окончательный размер (503,0 мм).

Для обработки правого участка фреза смещается с центрального положения так, чтобы ее образующая расположилась от оси стола на расстоянии 1,2 мм внутрь (установка 11 — 1,2 = 9,8 мм на себя). Поворотом стола участок приводится в соприкосновение с вращающейся фрезой и это угловое положение фиксируется как нулевое. Фрезерование ведется также за три прохода при продольном перемещении стола. Затем стол поворачивается на 30°, фреза передвигается от себя на ту же величину от центрального положения, что и прежде (11 — 1,2 = 9,8 мм от себя), и фрезеруется левая сторона профиля.

Размер хорды должен получиться 216,1 мм, что и будет свидетельствовать о правильной обработке детали. Время, необходимое на обработку такого контршаблона, составляет 40 мин, не считая выверки поворотного стола.

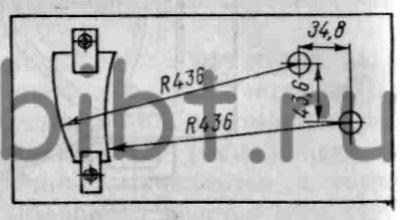

Рис. 126 Схема фрезерования копира

Профиль копира, показанного на рис. 126, не может быть обработан с одной установки, так как он включает в себя два дуговых участка R = 436 мм со смещенными центрами. Поэтому такого рода изделия для обработки укрепляются на дополнительной планке в таком положении, чтобы центры радиусов ее профиля могли быть расположены на планке. Эта установка может быть проверена штангенциркулем. Затем планка вместе с изделием укрепляется на поворотном столе и один из участков ее выверяется так же, как это делалось в предыдущем примере. В таком положении этот участок обрабатывается фрезерованием.