| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Рекристаллизационный отжиг. Изотермический отжиг.

Рекристаллизационный отжиг. Такой отжиг применяют после холодной прокатки листов или после волочения (калибровки) прутков, а также после холодной штамповки деталей из листовой стали с целью устранения наклепа, вызванного пластической деформацией. Рекристаллизационный отжиг осуществляется путем нагрева до температуры ниже Ас1, выдержки и последующего замедленного охлаждения. Посмотрим, как изменяются структура и свойства стали при наклепе и последующем рекристаллизационном отжиге.

При холодной прокатке, волочении и листовой штамповке зерна металла деформируются, дробятся, в них возникают многочисленные дислокации, которые, двигаясь в разных направлениях, встречаются и блокируют друг друга. В результате дальнейшее движение дислокаций затрудняется, т. е. увеличивается сопротивление деформации. Иными словами, повышается твердость и прочность при одновременном снижении пластичности, т. е. возникает хрупкость. В этом и заключается сущность наклепа. Такое состояние металла с многочисленными дислокациями и другими искажениями атомной решетки неустойчиво. Тем не менее при обычной температуре, когда подвижность атомов мала, оно может сохраняться очень долго. Но уже при повышении температуры до 650—700°С диффузионная подвижность атомов возрастает настолько, что становятся возможными кристаллизационные процессы. При этом возникают новые центры кристаллизации, вокруг которых благодаря диффузии атомов строится как бы заново решетка, но уже без дислокаций и искажений. Взамен старых, деформированных зерен вырастают новые равноосные зерна, примерно такие же, какие были до пластической деформации, восстанавливается первоначальная структура, а следовательно, и свойства металла.

Изотермический отжиг. Отличительной особенностью изотермического отжига является то, что при его проведении распад аустенита на ферритно-цементитную смесь происходит при постоянной температуре. При других видах отжига такой распад происходит в период охлаждения в условиях непрерывного снижения температуры. После того как уже произошел распад аустенита, скорость охлаждения не имеет существенного значения, и поэтому охлаждение после изотермической выдержки можно проводить на воздухе. Это дает определенные преимущества. Во-первых, сокращается длительность процесса, особенно для легированных сталей, для которых при обычном отжиге требуется очень медленное охлаждение. Во-вторых, структура получается более однородной, поскольку превращение аустенита в перлит происходит при одной и той же температуре, а не в интервале температур, как при обычном отжиге.

Изотермический отжиг осуществляется путем нагрева до аустенитного состояния, т. е. на 30—50°С выше температуры Ас3. После этого температура снижается примерно на 150°С ниже Ас1 и дается изотермическая выдержка. С этой целью после нагрева детали быстро переносят в другую печь или ванну с температурой 600—700°С (в зависимости от марки стали) и выдерживают в течение времени, необходимого для полного распада аустенита. Длительность выдержки зависит от размеров детали и от состава стали. Если, например, для углеродистых сталей бывает достаточно нескольких минут, то для легированных сталей иногда требуется несколько часов.

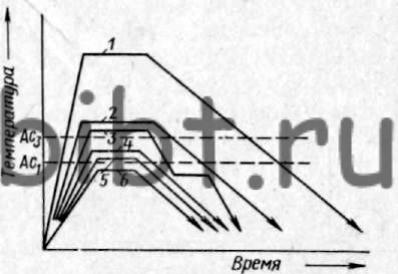

Существуют такие легированные стали, которые не отжигаются даже при очень медленном охлаждении, например сталь 18Х2Н4ВА. В таких случаях применяют изотермический отжиг. Он является лучшим способом снижения твердости и улучшения обрабатываемости резанием для таких сталей. На рис. 30 показаны режимы различных видов отжига.

Рис. 30. Режимы различных видов отжига:

1—диффузионный; 2—полный; 3— изотермический; 4—неполный; 5— сфероидизирующий; 6—рекристаллизационный