| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Методы закалки ТВЧ: одновременный, последовательный, непрерывно-последовательный.

При закалке ТВЧ применяют три метода: одновременный, последовательный, непрерывно-последовательный.

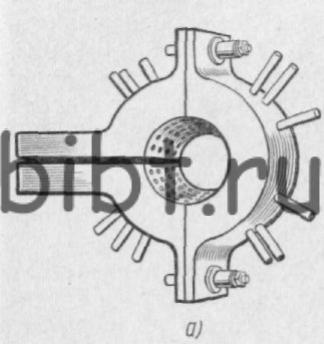

Одновременный метод заключается в том, что закаливаемая деталь устанавливается в индуктор и нагревается одновременно по всей поверхности, которую нужно закаливать. Этот метод применяют для деталей с небольшой поверхностью (втулок, пальцев, роликов и т. п.). Если деталь круглой формы, то для более равномерного нагрева ее приводят во вращение. После нагрева до требуемой температуры индуктор отключается, и автоматически включается подача охлаждающей воды. Охлаждение, как и нагрев, проводится одновременно по всей поверхности. При таком методе обработки целесообразно охлаждающую воду подавать через спрейерное устройство, смонтированное в самом индукторе. С этой целью внутренняя часть индуктора выполняется в виде двух кольцевых камер. В наружной камере циркулирует вода, охлаждающая индуктор в период нагрева детали, а во внутреннюю вода подается только в период охлаждения детали, когда индуктор отключен. На внутренней стенке этой камеры, обращенной к поверхности детали, имеется множество отверстий, через которые вода тонкими струйками подается на поверхность детали (рис. 52,а).

Последовательный метод обработки предусматривает последовательную (поочередную) закалку отдельных элементов детали, например шеек коленчатого вала или зубьев крупных шестерен (зуб за зубом). Применение такого метода позволяет упростить конструкцию индуктора и снизить потребную мощность высокочастотного генератора.

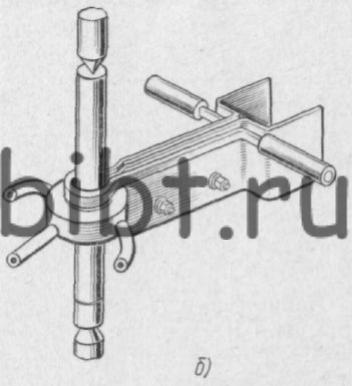

Непрерывно-последовательный метод обработки состоит в том, что индуктор непрерывно перемещается относительно детали, а за индуктором движется сблокированное с ним охлаждающее устройство в виде спрейера (рис. 52, б). Таким образом последовательно нагревается и закаливается вся поверхность детали. Если деталь имеет круглую форму, то для большей равномерности нагрева она вращается вокруг своей оси.

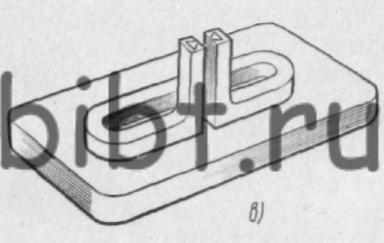

Такой метод обработки применяют для деталей, имеющих сравнительно большую закаливаемую поверхность, например длинных валов, направляющих станин и др. В этих случаях для одновременного нагрева мощность генератора может оказаться недостаточной, либо индуктор получается неконструктивных размеров. Для закалки этим методом плоских поверхностей применяют петлевые индукторы (рис. 52, в).

Рис. 52. Индукторы ТВЧ:

а — кольцевой для закалки одновременным методом; б — кольцевой для закалки непрерывно-последовательным методом; в — петлевой для закалки плоских поверхностей

Из всего сказанного становится ясным, что для высокочастотной закалки кроме установки ТВЧ и индуктора необходимо также иметь, особенно в условиях массового производства, закалочный станок, в котором можно закреплять и перемещать соответствующим образом обрабатываемую деталь. Для массового и крупносерийного производства все большее распространение получают станки-автоматы и полуавтоматы, а для мелкосерийного и единичного — универсальные станки. Некоторые из них описаны ниже, в гл. V.