| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Технология газовой цементации. Нормы расхода карбюризаторов.

Если отдельные участки детали нужно предохранить от цементации, применяют различные защитные покрытия. Наилучшие результаты дает гальваническое покрытие тонким слоем меди. Этот способ экономически выгоден в условиях массового производства. Более простым и доступным способом защиты от цементации является покрытие поверхности специальными обмазками. Составы некоторых из них приведены в табл. 5.

Таблица 5 Составы защитных обмазок при цементации

| Наименование составляющих | Содержание (по массе),% | Примечания |

| Тальк Белая глина Вода |

50 25 25 |

В смесь добавляется жидкое стекло до сметанообразной консистенции |

| Тальк Окись алюминия Свинцовый сурик |

58 28 14 |

Смесь разводится на жидком стекле (1 часть смеси и 3 части жидкого стекла) |

| Глина

шамотная Асбестовая крошка |

90 10 |

Смесь разводится на воде. Предпочтительна для отверстий |

| Однохлористая

медь Свинцовый сурик |

70 30 |

Смесь замешивается на канифольном лаке до сметанообразной консистенции |

| Глина Жидкое стекло |

50 50 |

- |

Обмазку наносят на поверхность детали полужесткой кистью слоем толщиной 2—3 мм и затем просушивают на воздухе или в сушильном шкафу.

Цементующая активность газовой атмосферы характеризуется углеродным потенциалом. Числовое значение углеродного потенциала соответствует содержанию углерода в стали, которое при заданной температуре находится в равновесии с данной атмосферой. Равновесие означает, что в этой атмосфере не происходит ни науглероживания, ни обезуглероживания стали. При изменении условий равновесия, например путем повышения содержания в атмосфере науглероживающего газа СО, начнется науглероживание стали. Так, например, сталь с содержанием углерода 0,8% в атмосфере с углеродным потенциалом 0,9% будет науглероживаться, пока содержание углерода в ней не достигнет равновесного — 0,9%.

При цементации газовым карбюризатором, состоящим из смеси эндогаза (или экзогаза) и природного газа, цементующая активность атмосферы легко регулируется путем изменения их соотношения: с повышением содержания природного газа цементующая активность возрастает. При использовании же необработанного природного газа или жидких карбюризаторов, что практикуется при работе на шахтных печах, регулирование состава атмосферы затрудняется. Частично оно достигается путем изменения подачи карбюризатора. Кроме того, возникают затруднения в связи с саже- и коксообразованием: необходимостью регулярной чистки печей, неравномерностью цементации и ухудшением качества поверхности обрабатываемых деталей. Тем не менее цементация жидким карбюризатором и необработанным природным газом намного эффективнее цементации твердым карбюризатором, и потому такие процессы находят применение на многих заводах: Новокраматорском машиностроительном им. В. И. Ленина, Ждановском тяжелого машиностроения им. 50-летия Великой Октябрьской социалистической революции, Челябинском тракторном и др.

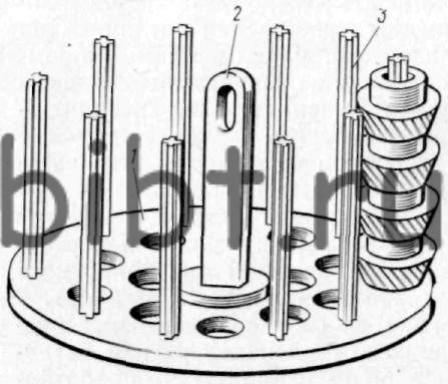

При цементации в шахтных печах детали загружают в корзинах или на приспособлениях. Корзины устанавливают в печи одна на другую по 2—3 штуки. При чрезмерно большой загрузке корзин циркуляция газов затрудняется, и это ухудшает качество цементации. При обработке средних и крупных деталей гораздо более эффективно применение различных приспособлений, на которые подвешиваются или укладываются детали (рис. 60). Применение таких приспособлений не только улучшает циркуляцию газов, но также сокращает время загрузки и выгрузки, в течение которого детали, находясь в открытой печи при высокой температуре подвергаются окислению.

Рис. 60. Приспособление для цементации зубчатых колес в шахтной печи:

1 — основание; 2 — шток для транспортировки; 3 — штыри

Загрузка деталей в печь производится после разогрева ее до рабочей температуры. Непосредственно после загрузки холодной садки температура в печи снизится примерно на 150—200°С. В этот период цементация практически не происходит, но ввод карбюризатора в печь необходим для вытеснения из нее воздуха. С этой целью подача карбюризатора устанавливается в пределах 30—50% от расхода его в период цементации (табл. 6). Количество карбюризатора, которое необходимо вводить в печь в рабочий период цементации, зависит от ряда факторов: суммарной поверхности цементуемых деталей, размера печи, температуры процесса, герметичности печи и др. Так, например, если печь недостаточно герметична, то возможен подсос воздуха в рабочее пространство и потребуется больший расход карбюризатора.

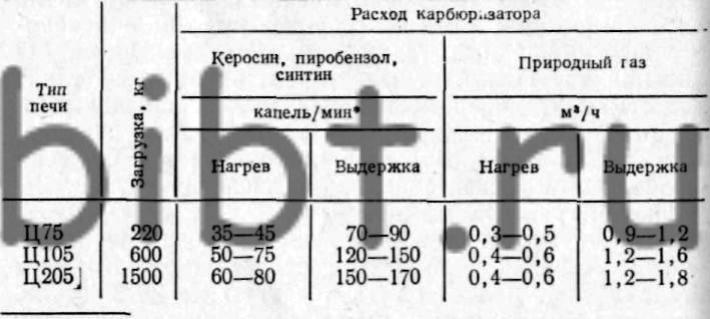

Таблица 6 Нормы расхода карбюризаторов при газовой цементации в печах различных типоразмеров

* Принято, что в 1 см3 карбюризатора содержится 22 капли.

В шахтных печах широкое распространение получил капельный способ подачи жидкого карбюризатора, что также вносит погрешность при определении нормы его расхода, так как размер капли зависит от вязкости жидкости, размера выходного отверстия капельницы и др. В связи с этим приводимые в табл. 6 данные о расходе карбюризаторов являются ориентировочными.

Наилучшие результаты получаются, если в период выдержки при рабочей температуре процесса изменяется подача карбюризатора: вначале, в течение 1/3 времени выдержки производится интенсивная подача, а затем, в оставшиеся 2/3 этого периода подача снижается. Это так называемый ступенчатый цикл цементации, при котором вначале получается небольшой по глубине слой с высоким содержанием углерода (до 1,2% С), а затем, когда подача карбюризатора снижается, происходит в основном диффузия углерода в глубь металла. В результате этого цементационный слой увеличивается до требуемой глубины, а концентрация углерода в нем снижается до 0,8—0,9%. При этом получаются наилучшие эксплуатационные свойства деталей.

Однако при капельном способе подачи карбюризатора регулирование его расхода вызывает затруднения, так как отсчет по каплям недостаточно точен, а измерение расхода с помощью мерного стаканчика — кропотливая работа, требующая дополнительных затрат рабочего времени. В этом отношении дозированная подача жидкого карбюризатора с помощью насосов имеет безусловные преимущества.

Гораздо лучшие результаты получаются при цементации в безмуфельных агрегатах непрерывного действия. Цементационные печи в таких агрегатах имеют несколько зон, которые отличаются как по температуре, так и по составу печной атмосферы. Для поддержания нужного состава атмосферы между зонами предусматривают арочные разделительные перегородки и, кроме того, особым образом направляют газовые потоки.

В первой зоне безмуфельной печи происходит нагрев деталей до температуры цементации. Следовательно, в этой зоне нужна атмосфера со слабой науглероживающей активностью. Углеродный потенциал ее составляет 0,4—0,6%. Во второй зоне, где происходит науглероживание, углеродный потенциал устанавливают 1,1 —1,3%. В третьей зоне, которая называется зоной диффузионного выравнивания, атмосфера должна иметь углеродный потенциал, обеспечивающий в цементованном слое заданное содержание углерода. Обычно оно должно быть в пределах 0,9—1,0%. В четвертой зоне, где происходит охлаждение деталей до закалочной температуры, углеродный потенциал устанавливают с таким расчетом, чтобы сохранить в слое полученное содержание углерода. Но поскольку температура в этой зоне иная, то и состав атмосферы будет отличаться от предыдущей зоны.

Существуют агрегаты, в которых печи разделены на камеры по числу зон, и в каждой камере надежно поддерживается требуемый состав атмосферы.

Поддержание нужного состава атмосферы производится автоматически с помощью специальных приборов. Работа таких приборов основана на принципе определения температуры точки росы. Так называется температура, при которой в атмосфере данного состава начинается конденсация паров воды. Эта температура чутко реагирует на изменение состава атмосферы. В приборе имеется зеркальце, которое попеременно нагревается и охлаждается. В момент, когда в период охлаждения происходит запотевание зеркальца, т. е. конденсируются пары, фиксируется температура. Это и есть температура точки росы атмосферы данного состава. Если эта температура не соответствует заданной (т. е. заданному составу атмосферы), то сигнал передается на дозирующие устройства, которые корректируют подачу газов до состава, соответствующего заданному.

С учетом сказанного становится понятным, почему детали, поступающие на цементацию в агрегаты непрерывного действия, должны иметь чистую поверхность: наличие жировых и прочих загрязнений может повлиять на состав печной атмосферы. В связи с этим в современных агрегатах имеются установки для мойки и сушки деталей перед цементацией.

На Рязанском заводе автомобильной аппаратуры производственного объединения ЗИЛ эксплуатируется современная автоматическая линия для цементации производительностью 500 кг/ч. В составе линии имеются моечная машина и сушильная камера для промывки и просушки деталей перед цементацией. Предусмотрена возможность введения аммиака в рабочее пространство печи незадолго до окончания процесса с целью предотвращения внутреннего окисления.

Агрегаты непрерывного действия применяют и для цементации деталей из хромоникелевых сталей, которые нельзя закаливать непосредственно с цементационного нагрева.

На Уральском автомобильном заводе для шестерен из стали 12Х2Н4А внедрена обработка на безмуфельном агрегате по непрерывному циклу. При этом выполняются следующие операции: цементация в первой и второй зонах печи при температуре 930°С; изотермическая выдержка в третьей зоне печи при 580°С; нагрев в четвертой зоне до 830°С; закалка в масле с температурой 125°С; отпуск при температуре 150°С.