| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

IV. ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТИПОВЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТОВ

1. ЗУБЧАТЫЕ КОЛЕСА.

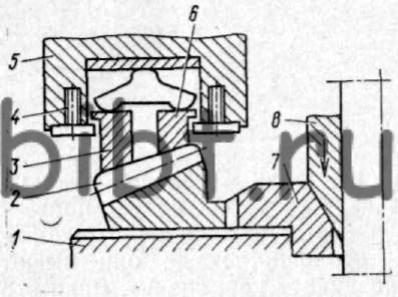

Зубчатые колеса, или шестерни (более правильно так называть меньшее из двух зубчатых колес) подвергают объемной и поверхностной закалке. При объемной закалке шестерен, особенно, когда они имеют несимметричную форму, возникает коробление. Если это недопустимо, например, при изготовлении шестерен высокого класса точности для ответственных машин, то с целью предотвращения коробления закалку проводят в закалочных прессах (см. рис. 47). Для этого нагретая до закалочной температуры шестерня зажимается между штампами, укрепленными в прессе, и погружается в закалочную жидкость. Устройство штампов показано на рис. 66. Закаливаемая шестерня 2 устанавливается на опорную плоскость нижнего штампа 1. В верхнем штампе 5 укреплены опорные кольца 3 и 6, которые при зажатии штампов препятствуют деформации шестерни. В незажатом состоянии положение этих колец фиксируется стопорной накладкой, укрепленной винтами 4. Положение шестерни на нижнем штампе центрируется с помощью разрезных кулачков 7. При опускании верхнего поршня перед зажатием конус 8, двигаясь вниз, раздвигает кулачки, так, что они упираются во внутреннее отверстие шестерни, точно удерживая ее в нужном положении.

Рис. 66. Штампы для закалки шестерен под прессом

Цилиндрические шестерни, имеющие симметричную форму, менее склонны к короблению, чем конические. Однако, если диаметр цилиндрических шестерен значительно (более чем в 6—8 раз) превышает их толщину, то для уменьшения коробления нужно и такие шестерни закаливать в штампах. Если главным требованием является сохранение точных размеров отверстия шестерни, то следует применять довольно простой способ закалки на оправке. В этом случае шестерня нагревается в свободном состоянии, а перед погружением в закалочную жидкость в нee вставляется оправка, вместе с которой она закаливается. Рекомендуется делать диаметр оправки на 0,2 мм меньше минимально допустимого диаметра отверстия шестерни.

Закалка токами высокой частоты наряду с другими преимуществами позволяет свести к минимальной величине коробление шестерен. В зависимости от марки стали и размеров шестерен такая закалка осуществляется различными способами. Размер зубьев шестерен принято характеризовать величиной модуля, который представляет собой число, получающееся от деления шага зубьев на величину π (3,14). При изготовлении слабо-нагруженных шестерен с небольшим модулем (до 4 мм) производят сквозную закалку зубьев. С этой целью с помощью петлевого индуктора одновременно нагревают все зубья насквозь. Затем проводят охлаждение водяным душем или путем погружения всей шестерни в масло. При этом зубья прокаливаются насквозь и, кроме того, на небольшую глубину (до 5 мм закаливается обод шестерни). После закалки следует низкий отпуск. Если такие шестерни изготовлены из среднеуглеродистой стали типа 45 или 40Х, то после закалки твердость на поверхности зуба достигает HRC 60, а сердцевины — HRC 45—55. Это приводит к повышенной хрупкости зубьев, и потому делает непригодными такие шестерни для работы в условиях больших, особенно ударных нагрузок.

На многих заводах метод сквозного нагрева ТВЧ успешно применяется для тяжело нагруженных шестерен со средней величиной модуля (4—10 мм). Но в этом случае используют специальную сталь пониженной прокаливаемости марки 55ПП. Такой метод, разработанный К. З. Шепеляковским, известен под названием объемноповерхностной закалки при глубинном нагреве. Он позволяет получить на шестернях поверхностно-закаленный слой глубиной ~2 мм. Сердцевина же зуба при этом остается вязкой с твердостью HRC 30—35. Это обеспечивает высокую работоспособность таких деталей, и они по своим качествам не уступают дорогостоящим шестерням из хромоникелевой стали, которые подвергаются более сложной обработке (цементации и закалке).

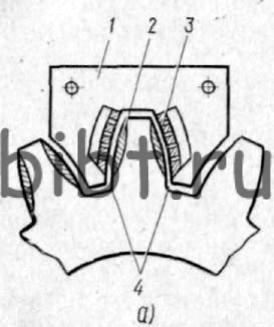

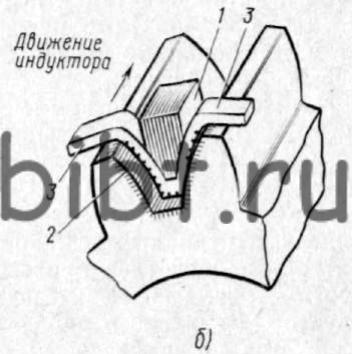

Крупные шестерни с модулем более 10 мм закаливают одним из двух методов: по зубу или по впадине. При закалке по первому методу нагревается и закаливается только боковая поверхность зуба, а по второму — нагревается и закаливается боковая поверхность и впадина (рис. 67). В условиях эксплуатации, когда зуб одной шестерни давит на зуб другой, наиболее опасные растягивающие напряжения испытывает основание зуба, у впадины, поэтому второй метод, при котором закаливается не только боковая поверхность зуба, но и впадина, дает наибольший эффект упрочнения. Но его можно применять лишь для шестерен с достаточно крупным модулем, чтобы во впадине мог разместиться индуктор.

Рис. 67. Закалка ТВЧ:

а — по зубу; б — по впадине; 1 — магнитопровод; 2 — зона нагрева; 3 — индуктор; 4 — зона растягивающих напряжений

Если длина зуба сравнительно небольшая, то нагрев индуктором производится одновременно по всей длине. В крупномодульных шестернях, когда зуб имеет большую длину, нагрев осуществляется последовательно, путем перемещения индуктора по всей длине зуба.

Наибольшее распространение для упрочнения зубчатых колес получили методы химико-термической обработки — цементация и нитроцементация. В массовом производстве, особенно в автомобилестроении, преимущественно применяется нитроцементация. При обработке крупных зубчатых колес, работающих при высоких давлениях, когда необходима сравнительно большая глубина слоя, применяется цементация. Для газовой цементации и нитроцементации используется однотипное оборудование — шахтные печи, камерные универсальные автоматизированные печи и безмуфельные агрегаты непрерывного действия.

На Новокраматорском машиностроительном заводе им. В. И. Ленина цементация осуществляется в шахтной печи Ц-105 необработанным природным газом Ставропольского месторождения. Рабочая температура процесса 920—940 °С. Расход газа в период продувки 6 л/мин, в период выдержки 7 л/мин. Регулирование и контроль подачи газа производится с помощью кранов и ротаметров. Газ вводится в печь из магистрали через редуктор. Давление в рабочем пространстве печи контролируется по u-образному манометру и регулируется краном.

Процесс газовой цементации даже в таком наиболее простом виде, без регулирования и контроля состава печной атмосферы, имеет несомненные преимущества перед твердой цементацией.

На Винницком заводе тракторных агрегатов зубчатые колеса подвергаются нитроцементации в безмуфельном агрегате непрерывного действия. В печь вводится 92% эндогаза, 6,5% природного газа и до 1,5% аммиака. По составу атмосферы такой процесс можно отнести к карбонитрированию. Рабочая температура процесса 900—920 °С, закалка от температуры 850 °С в масле, нагретом до 170°С.