| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 40. Взаимозависимость параметров технологического процесса. Определение темпа литья под давлением. Температура заливки сплава.

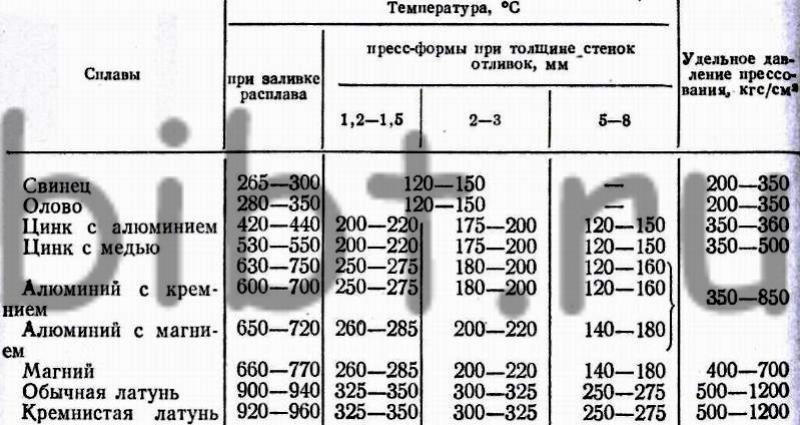

Получение литьем под давлением отливок высокого качества зависит главным образом от правильного выбора основных технологических параметров, к которым относятся: температура расплава и пресс-формы, величина удельного давления, приведенные в табл. 16, и скорость прессования.

16. Технологические параметры процесса литья под давлением

Примечание. Скорость впуска, м/с, в сечении питателя зависит от конструкции отливки.

Необходимо комплексно учитывать взаимную связь между всеми технологическими параметрами.

Определение темпа литья под давлением. Под темпом литья понимается количество запрессовок, которое производится на литейной машине в определенный промежуток времени; под ритмом работы — непрерывность процесса литья в течение рабочего дня.

При различных темпах литья тепловой режим пресс-формы меняется, так как технологические параметры при определенном темпе литья не подходят для другого.

Для нормальной работы должен быть подобран такой темп литья, который выдерживал бы необходимый тепловой режим пресс-формы, т. е. за рабочий цикл (время за одну запрессовку) приток тепла был равен его расходу, а температура пресс-формы оставалась постоянной.

Температура заливки сплава. Во всех случаях температура заливки расплава должна быть минимальной, но достаточной для четкого заполнения пресс-формы и для получения отливок без спаев (неслитин).

Излишнее повышение температуры расплава при заливке приводит к нежелательным последствиям:

усиливается неблагоприятное химическое воздействие некоторых сплавов на чугунные тигли раздаточных печей;

быстрее разрушаются литейные пресс-формы;

расплав вытекает из пресс-формы, вокруг отливок образуются приливы;

ускоряется износ наполнительного стакана камеры прессования, поршня и пятки;

увеличивается пористость в отливках;

более интенсивно окисляется сплав, образуются окисные пленки, попадающие в отливки и снижающие качество отливок;

возникают многие виды брака: трещины, утяжины, газовая пористость и др.

С другой стороны, низкая температура расплава (кашеобразное состояние) несколько снижает механические свойства отливок и ускоряет износ пресс-формы, особенно стержней, подвергающихся удару полужидкого расплава.

При работе на полужидком расплаве во избежание загрязнения его шлаками необходимо сплав предварительно нагреть до жидкого состояния, тщательно прорафинировать и затем, удалив шлак, дать спокойно остыть до полужидкого состояния.

Технологические параметры (см. табл. 16) зависят прежде всего от свойств сплава, из которого получают отливку.

Например, цинковые сплавы чувствительны к перегреву. Перегрев сопровождается массовым появлением в отливках трещин.

Магниевые сплавы из-за их повышенной склонности к окислению на открытом воздухе отливают при минимальных температурах.

Технология литья некоторых алюминиевых сплавов значительно упрощается при пониженных температурах, свойства отливок при этом улучшаются.

В таблице указаны температуры расплавов в тигле раздаточной печи. Фактически при заливке их в пресс-форму температура будет на 30—40° С ниже, так как они охлаждаются при переносе от печи к камере прессования и в момент движения под действием прессующего поршня.

Температура расплавов в раздаточной печи снижается, когда в печь добавляют новую порцию сплава (особенно в чушках), имеющего высокую температуру плавления. Кроме того, загрузка в раздаточную печь чушек увеличивает возможность появления в расплаве неметаллических включений. Это снижает качество сплава. Поэтому добавлять металл в раздаточную печь надо в жидком виде.