| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Подбор давления. Удельное давление и скорость прессующего поршня машины для литья под давлением.

Удельное давление и скорость прессующего поршня зависят от конструкции отливки, размеров и положения питателя, свойства сплава и его температуры плавления и т. д. Даже при уверенности, что пресс-форма сконструирована правильно, условия литья надо проверить практически, так как нет общего правила, действительного для всех сплавов и пресс-форм.

В литье под давлением подача расплава из камеры прессования в пресс-форму и его дополнительное прессование осуществляются принудительно.

Давление на расплав необходимо для заполнения расплавом сложных тонкостенных переходов в отливках, получения крупногабаритных отливок или получения нескольких мелких отливок за одну заливку, получения в отливках мелкозернистой структуры измельчения газовых включений до размеров микроскопической пористости, уплотнения отливки под действием допрессовки, т. е. давления на расплав после того, как он заполнит пресс-форму.

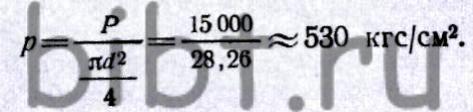

Давление

на залитый в камере прессования расплав определяется при данной

мощности прессующего цилиндра машины диаметром камеры прессования и

сопряженного с ней пуансона. Так, например, при усилии прессующего

цилиндра 15 тс и диаметре камеры прессования 60 мм давление составит

Чем меньше площадь поршня, действующего непосредственно на расплав, находящийся в камере прессования, и чем больше площадь поршня, воспринимающего давление рабочей жидкости, тем больше давление на расплав.

При переходе расплава в литниковый канал кинетическая энергия потока расплава тратится на заполнение полости пресс-формы. Когда по окончании заполнения поступающий в пресс-форму с большой скоростью и под большим давлением расплав соприкасается со стенками пресс-формы и мгновенно останавливается, создается гидравлический удар. В этот момент удельное давление достигает наибольшей величины.

В современных, наиболее распространенных на отечественных заводах машинах, для литья под давлением можно в значительных пределах менять удельное давление на расплав, меняя стаканы камеры прессования и прессующие поршни.

Такой способ выбора давления сложен, так как требует много времени.

Другой способ подбора давления — это регулирование его при помощи вентилей. Так, например, машины типа «Полак» имеют три ступени давления. Жидкость давит на весь поршень и создает максимальное давление на расплав, когда вентили открыты (III ступень). При закрытом верхнем вентиле создается среднее давление (II ступень), а при закрытом нижнем вентиле наименьшее давление (I ступень). Величина давлений указана в паспорте машины.

В машинах с горизонтальной камерой прессования давление регулируется также при помощи вентиля.

Регулировать удельное давление за счет изменения рабочего давления в сети не следует, так как это плохо сказывается на работе всей гидравлической системы. При повышении рабочего давления в сети даже на 20—30 ат увеличивается износ трубопроводов и деталей распределительных и регулирующих устройств машины. Наряду с этим снижение давления в сети на 20—30 ат вызывает резкое повышение брака отливок из-за плохого оформления и повышенной пористости.

Повышение удельного давления на расплав полезно во время его запрессовки в пресс-форму, так как устраняет брак по недоливам, заворотам, нечеткому оформлению тонких сечений и по чистоте поверхности.

Применение высоких удельных давлений (900—1200 кгс/см2) является наиболее эффективным средством устранения дефектов на поверхности отливок. Поэтому необходимо уделять особое внимание поддерживанию установленного по паспорту машины давления рабочей жидкости в сети.

Повышая удельное давление путем установки поршня меньшего диаметра, необходимо учитывать силу давления, запирающего пресс-форму. При неисправности запирающего блока машины или при значительном повышении удельного давления на расплав подвижная половина пресс-формы может частично отойти, вследствие чего получается дефектная отливка или выброс расплава через разъем пресс-формы.

На давление влияет зазор между прессующим поршнем и стенками камеры прессования: в большой зазор попадает расплав, быстро застывает там и тормозит движение прессующего поршня. Зазор 0,1 мм снижает давление на 10—15%.

При повышении удельного давления по сравнению с указанным в паспорте пресс-форма испытывает большую нагрузку, что приводит к снижению ее стойкости.