| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Подбор скорости прессования на машинах литья под давлением. Выбор порции заливаемого расплава в пресс-форму.

Под скоростью прессования понимают скорость движения прессующего поршня, которая влияет на скорость заполнения расплавом полости пресс-формы. Иначе говоря, по скорости движения поршня судят о скорости движения расплава в сечении питателя (о скорости впуска). Эту зависимость можно выразить следующим уравнением:

vпрFпр = vвпFп = const,

где vпр — скорость движения поршня (прессования), м/с; vвп — скорость впуска, м/с; Fпр — площадь сечения камеры прессования, м2; Fп — площадь сечения питателей, м2.

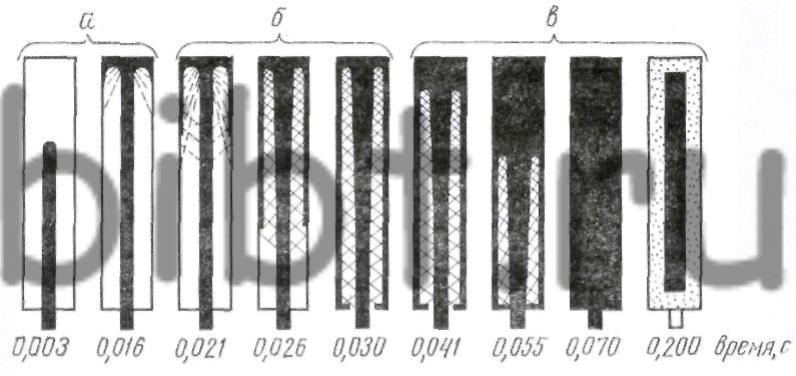

При малой скорости впуска, до 5 м/с, расплав, попадая из литника в пресс-форму, не меняет своего направления и сечения до тех пор, пока не ударится о преграду (рис. 74, а). После удара поток расплава поворачивает и растекается по боковым стенкам в направлении питателя и образует первичную наружную оболочку отливки (рис. 74, б). Затем происходит заполнение сердцевины полости вновь поступающими из питателя порциями расплава (рис. 74, в).

Рис. 74. Заполнение полости пресс-формы жидким металлом

При больших скоростях впуска, свыше 30 м/с, поток расплава в момент впуска разбивается на отдельные капли, образуя эмульсию (смесь расплава и воздуха). Дальнейшее заполнение полости пресс-формы происходит в дисперсной среде. Струя расплава продолжает проходить через эмульсию, пока не заполнит полость пресс-формы. Поэтому при недостатке вентиляционных каналов, если они будут заглушены оболочкой затвердевшего расплава, воздух остается в отливке, образуя воздушные раковины.

Скорость прессования должна соответствовать характеру отливаемой детали. Чем проще конфигурация детали, чем толще сечение ее стенок и чем толще питатель, тем меньше должна быть скорость прессования.

Скорость впуска для алюминиевых отливок 35—55 м/с. Выбор этой скорости определяется следующим. Скорость в сечении питателя — почти постоянная величина, а скорость расплава в самой полости непрерывно уменьшается по мере удаления от питателя, так что в тонкие места полости расплав попадает в последний момент. Вследствие этого необходимо, чтобы в тонкие места полости пришел расплав еще с достаточной скоростью для ее заполнения. Таким образом, для простых по конфигурации отливок можно выбрать скорость, наименьшую из указанных пределов; для отливок средней сложности — среднюю, а для сложных отливок — верхний предел. При подборе скорости прессования надо помнить: чем больше скорость впуска, тем быстрее происходит разрушение поверхности пресс-формы. Но при подборе скорости прессования самым важным показателем является качество отливки.

На машинах литья под давлением скорость впуска регулируют по скорости движения поршня. Регулировка скорости прессования осуществляется игольчатым клапаном, установленным в канале, подающим жидкость в прессовый цилиндр. При завертывании клапана частично перекрывается подача жидкости и скорость прессования уменьшается, и наоборот. При постоянной скорости поршня скорость впуска регулируют изменением сечения питателей.

Машины типа CL0200/22; 400/36 и другие имеют на вентиле градуировку, указывающую скорость прессования.

Большинство же машин литья под давлением не имеют постоянных приборов для замера скорости движения поршня. Для этого существует много различных приспособлений. Простейшим из них является способ замера при помощи электросекундомера. К штанге цилиндра машины прикрепляют ролик, который на своем пути дважды размыкает электрическую цепь, питающую электросекундомер. Если размыкающие контакты установить на расстоянии 200—250 мм один от другого, то электросекундомер покажет время прохождения поршня на этом пути. Величина скорости, замеренная таким способом, является ориентировочно средней на заданном участке, достаточно точной.

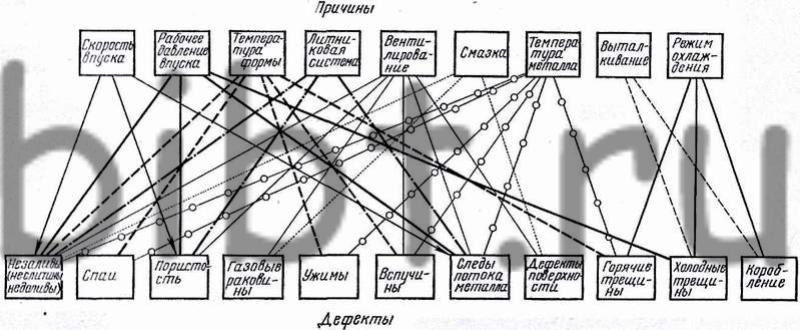

Таким образом, получение отливок с чистой поверхностью, не имеющих воздушной и усадочной пористости, зависит от выбора и соблюдения правильных технологических параметров процесса литья под давлением. Причем они должны выбираться с учетом наиболее благоприятного теплового режима формирования данной отливки. Для этого литейщик должен строго соблюдать технологию, а также инструкции по эксплуатации литейной машины и пресс-формы. Например, несоблюдение необходимой температуры формы при заливке приводит к образованию на поверхности отливок спаев, ужимин и т. д. (рис. 75).

Рис. 75. Взаимозависимость дефектов отливок и их причин в литье под давлением

Выбор порции заливаемого расплава. Оптимальную порцию заливаемого расплава определяют из следующих соотношений:

для

машин с холодной горизонтальной камерой прессования

для

машин с холодной вертикальной камерой прессования

где σг и σв — оптимальная порция заливаемого расплава, кг; π = 3,14; d — диаметр стакана, см; l1—длина стакана, см; l2 — длина литниковой втулки, см; h — высота стакана от поверхности нижнего поршня (пятки) до уровня заливки расплава, см; γ— плотность расплава (средние значения плотности в кг/см3 для сплавов на основе алюминия — 2,5; цинка — 6,5; меди — 8; магния — 1,6).