| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Исправление дефектов отливок. Схема установки для пропитки деталей.

Если затраты на исправление забракованной отливки меньше стоимости ее изготовления, исправление дефектов следует считать целесообразным. Исправлять дефекты в отливках можно досверловкой, пропиткой, зачисткой, заваркой, металлизацией и т. д.

Досверливание производят на обычном сверлильном станке, когда имеется пленка внутри отливки, образовавшаяся от неплотной пригонки стержней пресс-формы.

Пропитку отливок производят для того, чтобы улучшить ее герметичность, внутреннюю антикоррозионность и повысить чистоту поверхности под обработку. Обычно пропитку делают после механической обработки, используя различные специальные составы (синтетические смолы): эпоксидную смолу, грунт-эмаль, полистирол и др. Смолы, применяемые для пропитки отливок, должны обладать сильным поверхностным натяжением, способностью легко проникать в поры отливок, необратимым переходом из жидкого состояния в твердое, после затвердевания — хорошей сопротивляемостью агрессивным средам (кислотам, газам, бензину и т. д.).

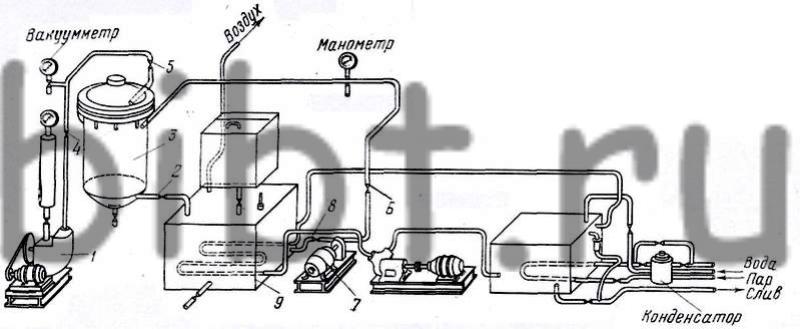

Пропитку деталей из алюминиевого, цинкового сплавов и латуней производят на специальной установке (рис. 83), перед пропиткой отливки очищают от грязи, масла, промывают и подогревают до температуры 150—220° С. Затем их перемещают в автоклав 3, закрываемый плотной крышкой, включают вакуум-насос 1, который создает разрежение в автоклаве 580—600 мм рт. ст. Выдержав отливку в автоклаве 10—15 мин, закрывают вентили 4 и 5.

Рис. 83. Схема

установки для пропитки деталей

Автоклав заполняется пропиточным составом при открывании вентилей 6 и 8. Пропиточный раствор в банке 9 для улучшения его жидкотекучести подогревается до 70—75° С. Для этого служит система насосов и труб с водой, нагреваемой до 90—95° С.

Включая насос 7, давление в автоклаве повышают до 10—12 ат, после чего закрывают вентили 6 и 8. Насос 8 выключают. Под давлением 10—12 ат детали находятся в автоклаве 10 мин, затем, открыв вентиль 2, снижают давление до нуля. Детали извлекают из автоклава, промывают горячей водой, сушат сухим сжатым воздухом и проверяют их герметичность на специальном стенде при давлении 8—10 ат.

Существуют и другие схемы пропитки.

Зачистку отливок производят на шлифовальных и наждачных станках, а также ручным способом.

Часть отливок (из латуни) очищают во вращающихся галтовочных барабанах, после чего их поверхность становится блестящей, без острых кромок и заусенцев.

Заварку применяют для устранения наружных раковин. Дефектное место вырубают на всю глубину дефекта и заваривают сплавом, из которого получена отливка. Заварку ведут как в холодном состоянии, так и с предварительным нагревом, газовой, газоэлектрической, электродуговой с металлическим электродом и другими видами сварки.