| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 9. Специальные способы литья. Литье в оболочковые формы.

В литейном производстве получили широкое применение новые способы изготовления отливок. Использование этих способов дает ряд преимуществ по сравнению с литьем в песчаные формы: возможность максимально механизировать и автоматизировать производственный процесс, улучшение условий труда, увеличение производительности, значительное снижение расходов формовочных материалов (а иногда полное исключение их из процесса литья) и получение заготовки с минимальными припусками на механическую обработку.

Литье в оболочковые формы. Изготовление оболочковых форм основано на свойствах термореактивной смолы плавиться при нагревании и обволакивать зерна песка. Затем смола затвердевает и, связывая зерна песка, образует прочную оболочку. Оболочковая форма представляет собой две скрепленные рельефные полуформы с толщиной стенок 5-15 мм. Такие формы изготавливают из песчано-смоляной смеси, состоящей из мелкого кварцевого песка и фенолформальдегидной порошкообразной термоактивной смолы, которую используют в качестве связующего. Оболочковые полуформы изготовляются на специальных автоматических и полуавтоматических машинах.

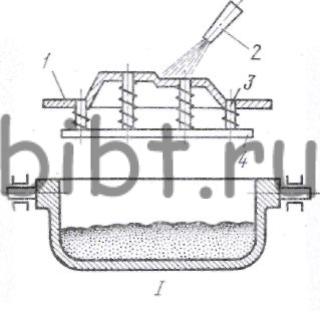

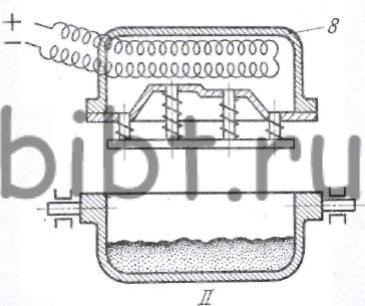

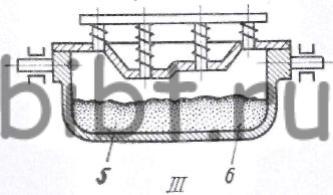

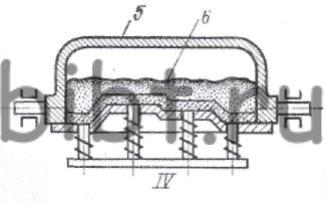

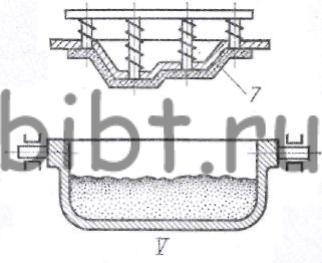

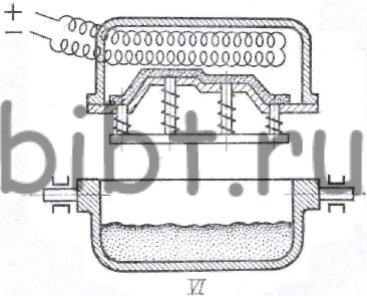

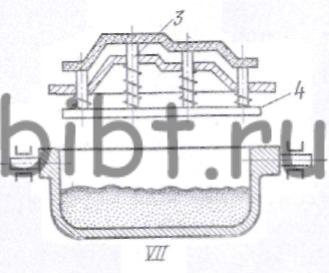

Рис. 11. Последовательность изготовления оболочковых полуформ

Технологический процесс состоит из следующих операций (рис. 11):

I. Очистка металлической модельной плиты 1 и покрытие ее из пульверизатора 2 специальным термостойким разделительным составом для легкого отделения и снятия оболочки с плиты.

II. Нагрев модельной плиты в электрической печи 8 до температуры 220-250° С.

III. Установка и закрепление нагретой модельной плиты на поворотном бункере 5, содержащем песчано-смоляную смесь 6.

IV. Поворот бункера с моделью на 180°, нанесение песчано-смоляной смеси на нагретую модельную плиту и формирование оболочки.

V. Возврат бункера с модельной плитой в исходное положение, удаление излишней песчано-смоляной смеси и снятие плиты с образовавшейся на ней оболочкой 7 с бункера.

VI. Поворот модельной плиты на 180° и установка ее в электрическую печь для окончательного отверждения оболочки (при температуре 300-350° С в течение 90-180 с).

VII. Съем оболочки с модельной плиты с помощью толкателей 3 и плиты 4.

Аналогичным путем изготовляют вторую (парную) полуформу. В полученные оболочковые полуформы устанавливают стержни.

Спаривание полуформ производят по фиксаторам, с помощью скоб струбцин или склеиванием. При заливке форм для крупных отливок составляющие оболочки успевают выгорать до застывания отливки. Создается опасность разрушения перегоревших оболочковых форм. В таких случаях нижние полуформы перед заливкой обкладывают металлической дробью или песком, а верхние - нагружают, чтобы предупредить размыкание.

Способом литья в оболочковые формы получают отливки из стали, чугуна и цветных сплавов. Точность отливок достигает 5-го, 7-го классов ОСТ 1010 и ОСТ 1015, а шероховатость поверхности 4-6-го классов ГОСТ 2789-73.

Литье в оболочковые формы имеют преимущества: получение точных отливок с чистыми (гладкими) поверхностями, уменьшение расхода формовочных материалов, сокращение производственных площадей, высокая производительность труда при изготовлении форм, возможность длительного хранения оболочковых форм и стержней, экономия металла из-за уменьшения литниковой системы и прибылей, сокращение процессов обрубки и очистки.

К недостаткам литья в оболочковые формы относятся высокая: стоимость смолы, оснастки, оборудования, длительность доводки процесса. Все это позволяет применять способ литья в оболочковые формы только в условиях крупносерийного и массового производства.