| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Машина для литья под давлением модели 71108 с холодной горизонтальной камерой прессования.

Устройство для сбрасывания пресс-остатка. График для определения усилия запирания пресс-формы.

Машины с холодной горизонтальной камерой прессования. Важной составной частью машин является станина, на которой устанавливают механизмы запирания и прессования, элементы гидропривода и электросистемы. На современных отечественных машинах используют, как правило, сварные станины. Конструкция станин отличается большой жесткостью. От жесткости станин в большой мере зависит работоспособность механизмов запирания и прессования. При значительном износе направляющих элементов станин перестает нормально работать механизм движения подвижной плиты, быстрее изнашиваются направляющие втулки и колонны, теряется точность машин, ухудшаются условия работы пресс-форм, механизм прессования может потерять соосность с пресс-камерой и т. д.

Чаще всего используют общие станины под механизмы запирания и прессования. В этом случае упрощается монтаж машин и обеспечивается соосность камеры и элементов механизма прессования. На крупных машинах применяют раздельные под механизмы запирания и прессования станины, что обусловлено технологией их изготовления. Иногда используют раздельные сборные станины для упрощения перехода от машин с горизонтальной камерой прессования к машинам с вертикальной или горячей камерой.

Увеличить

Увеличить

Увеличить

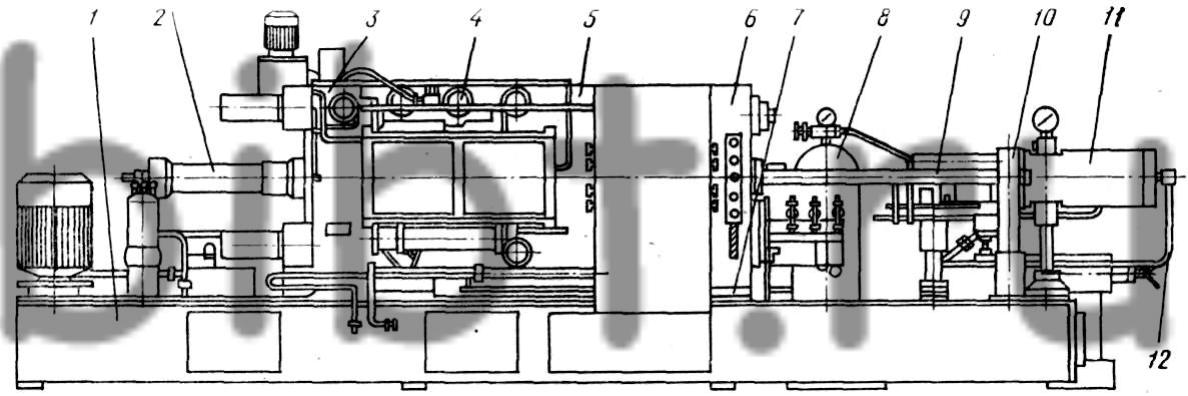

Рис. 2.3. Машина модели 71108

Ниже рассмотрены основные механизмы машины модели 71108, которая (рис. 2.3) состоит из двух горизонтальных гидравлических блоков: левого, закрывающего пресс-форму, и правого, запрессовывающего расплав в пресс-форму и удаляющего из камеры пресс-остаток сплава. Оба блока смонтированы на сварной станине 1.

Механизм прессования служит для медленного перекрытия окна заливки камеры прессования, последующего впрыскивания расплава в пресс-форму и до-прессовки, а также для удаления пресс-остатка. Механизм прессования в основном состоит из цилиндра прессования 13 с мультипликатором 11, закрепленным на стойке 10, неподвижной плиты 6 и камеры прессования.

Плита 6 и стойка 10 соединены между собой двумя стяжками 9. Плита жестко прикреплена к станине, а стойку можно перемещать по станине. Масло к цилиндру прессования 13 и мультипликатору 11 подводится по трубам 12, проходные сечения которых позволяют развивать скорость прессования до 5 м/с.

Цилиндр прессования с мультипликатором, а также камеру прессования можно ступенчато перемещать по вертикали на 160 мм для настройки на центральное и нижнее положение литникового входа в пресс-форме. Цилиндр прессования перемещают винтовым домкратом, а камеру прессования — вручную. Цилиндр прессования с мультипликатором и камеру прессования можно фиксировать в заданном положении. Механизм прессования обеспечивает плавное регулирование усилия прессования от 100 до 300 кН и плавное увеличение скорости прессования от 0,4 до 5 м/с.

Работа механизма прессования происходит следующим образом. При нажатии кнопки «Гидропривод» масло от насоса подается в поршневую полость цилиндра прессования, происходит медленное перекрытие окна заливки плунжером. В момент перекрытия окна заливки подключается аккумулятор и расплав из стакана быстро поступает в пресс-форму. При заполненной пресс-форме включаются мультипликатор и аккумулятор 8 для допрессовки расплава в пресс-форме усилием, в три раза превышающем номинальное усилие цилиндра прессования. Наибольшее усилие прессования 300 кН, а номинальное усилие цилиндра прессования 100 кН. Момент включения мультипликатора можно регулировать гайкой 15 и шпилькой 14. При снятой шпильке мультипликатор не включается. Мультипликатор резко увеличивает усилие прессования, сохраняя малый диаметр цилиндра прессования, и уменьшает расход масла из аккумулятора.

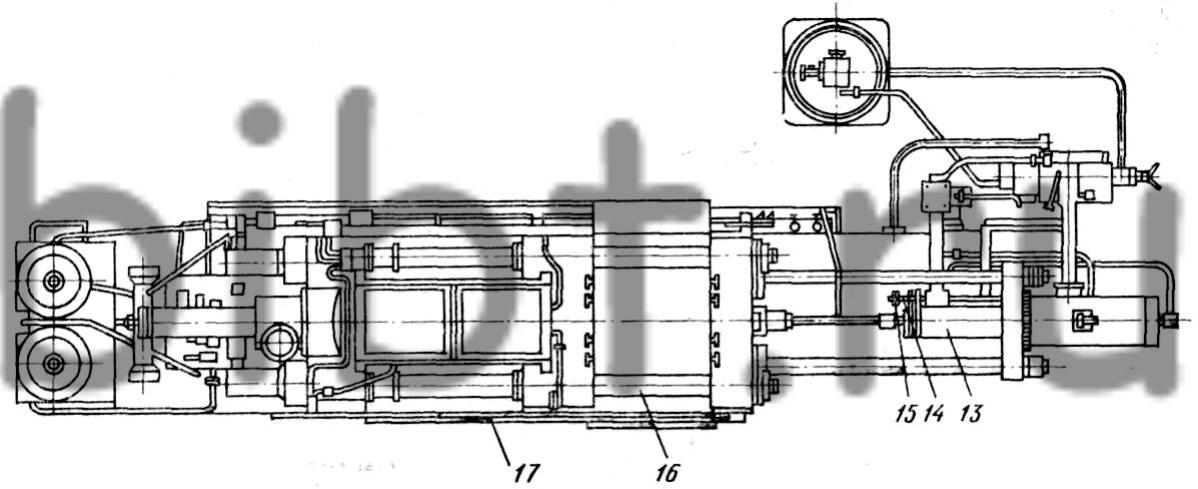

После запрессовки расплава в пресс-форму происходит его выдержка до окончания кристаллизации металла, после чего пресc-форма раскрывается, а плунжер 6 продолжает двигаться вперед, выталкивая пресс-остаток из стакана 7 (рис. 2.4). Отвод поршня цилиндра прессования в исходное положение происходит при нажатии подвижной плиты механизма запирания на конечный выключатель 18 (см. рис. 2.6).

При центральном положении литникового входа с применением пресс-форм от машин с вертикальной камерой прессования плунжер переносит пресс-остаток к окну заливки, а установленный под стаканом выталкиватель 5 (см. рис. 2.4) выбрасывает пресс-остаток через окно заливки. Выталкиватель связан через шток с гидроцилиндром 8, установленным вертикально на плите прессования. Для работы машины с нижним расположением литникового входа предусмотрена быстросъемная система выталкивания пресс-остатка.

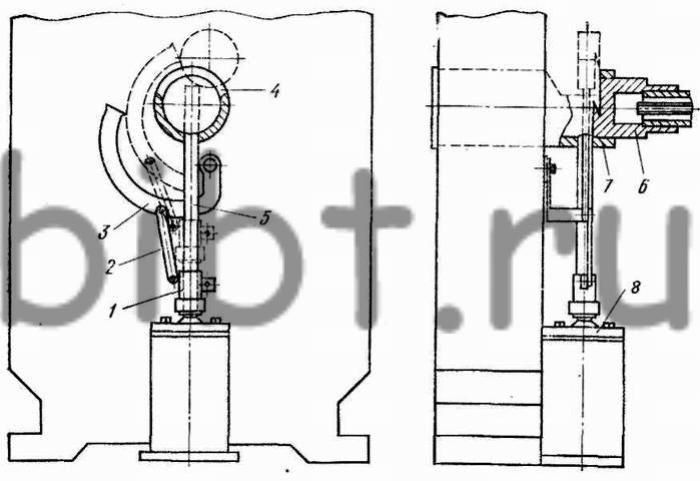

Рис. 2.4. Устройство для сбрасывания пресс-остатка

Существенным недостатком этого устройства является сложность обеспечения соосности камеры прессования и втулки пресс-формы, что приводит к подливам в образуемых зазорах, снижению надежности работы устройства, увеличению машинного времени и снижению производительности труда литейщика. Для исключения этого недостатка используют устройство для удаления пресс-остатка в виде приводного выталкивателя, свободный конец которого имеет возвратно-поступательное движение в стенке камеры прессования, диаметрально противоположное заливочному окну 4. Устройство снабжено сталкивателем 3 в виде приводного криволинейного рычага, связанного с выталкивателем, один конец которого соединен со штоком привода, а другой, свободный его конец, расположен в отверстии стенки камеры прессования заподлицо с с внутренней ее поверхностью и напротив заливочного окна. Муфта 1 смонтирована на приводном стержне и через шатун 2 шарнирно соединена с криволинейным рычагом 3 для сталкивания пресс-остатка. Когда поршень установит пресс-остаток против заливочного окна, начинает действовать механизм выталкивания. Выталкиватель при своем поступательном движении снизу вверх приподнимает пресс-остаток, снимая его с прессующего плунжера 6, и выводит его из рабочей зоны камеры. Одновременно муфта 1, связанная с выталкивателем, через шатун 2 приводит криволинейный рычаг 3 (сталкиватель) в движение, последний, осуществляя движение по спирали, обеспечивает удаление и сброс пресс-остатка в тару. Синхронная работа выталкивателя и сталкивателя осуществляется одним гидроприводом.

Механизм запирания состоит из гидравлического цилиндра 2 (см. рис. 2.3), рычажной системы 4, 3 и двух плит — неподвижной 6 и подвижной 5, перемещающихся по четырем колоннам 16 и опирающихся на клиновые башмаки 7, которые разгружают колонны от значительной части массы подвижной плиты и пресс-формы.

В подвижную плиту встроен гидровыталкиватель, плита которого позволяет располагать выталкиватели в нужном месте при настройке на изготовление конкретного изделия. Выталкивание изделия возможно самим штоком с навернутой на него специальной насадкой.

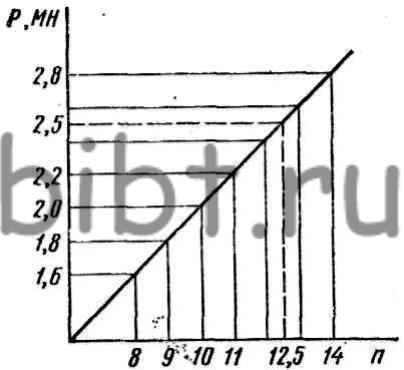

Работа механизма запирания происходит следующим образом. При подаче масла в поршневую полость цилиндра 2 поршень, закрепленный на штоке, перемещает крестовину, в результате чего распрямляются рычаги 4, 3. После соприкосновения подвижной и неподвижной частей пресс-формы и подъема давления в гидроцилиндре 2 до рабочего рычаги поворота выпрямляются почти полностью. В это время происходит совместная упругая деформация системы рычаги — колонны. Усилие запирания прямо пропорционально этой деформации. При запирании пресс-формы происходит удлинение колонн. С помощью четырех измерителей усилий определяют удлинение колонн на определенном участке (базе). Величину этого удлинения показывают индикаторы. При правильно настроенном механизме запирания индикаторы всех четырех колонн должны показывать одинаковое число делений. Показания n индикаторов (число делений одного индикатора) переводят по приведенному на рис. 2.5 графику в усилие Р (МН) запирания пресс-формы. Цена деления индикатора 0,05 МН.

Рис. 2.5. График для определения усилия запирания

Для безопасной работы литейщика на машине предусмотрено ограждение 17 (см. рис. 2.3) из двух пар щитков, закрывающих механизм запирания с двух сторон, а также двери, закрывающие спереди пространство между подвижной плитой запирания и плитой прессования, и щитка, закрывающего сзади пространство между подвижной плитой запирания и плитой прессования. В рабочее положение дверь устанавливается пневмоцилиндром по направляющим планкам на подшипниках. На двери закреплен упор, воздействующий на конечный выключатель 3 (см. рис. 2.6), который дает команду на запирание пресс-формы. При открытой двери запирание пресс-формы в полуавтоматическом режиме работы машины невозможно. Пневмопривод, управляющий пневмоцилиндром двери, состоит из воздухораспределителя, регулятора давления и влагоотделителя. Для контроля давления воздуха установлен манометр.