| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 36. Элементы конструкций отливок. Основные конструктивные элементы отливок. Технологические нормы для отливок литья под давлением.

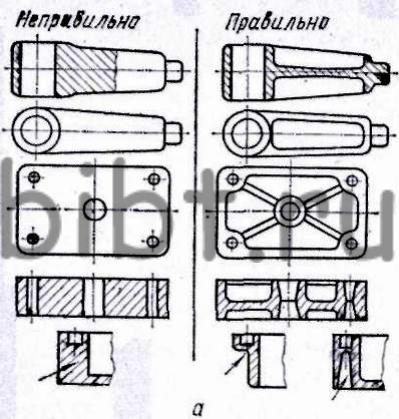

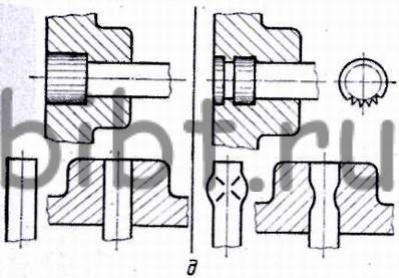

Основные конструктивные элементы. Технологичность отливки определяют такие конструктивные элементы отливки, как габариты (основные размеры), толщина стенок, ребра жесткости, закругления, поднутрения и т. д., а также механическая обработка, если она предусматривается. На рис. 70 показаны отливки, выполненные правильно и неправильно.

|

|

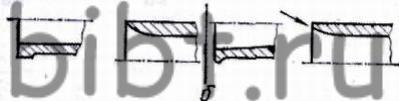

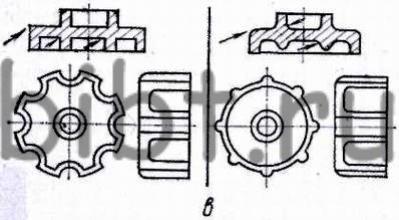

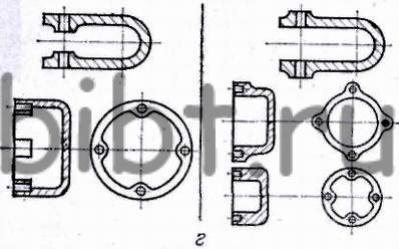

Рис. 70. Выполнение отдельных элементов конструкций отливок, получаемых литьем под давлением:

а — стенки и ребра, б — края, в — наружные и внутренние углы, г — поднутрения, д — с металлической арматурой

Очень важно правильно определить габариты отливки. Увеличение размеров по сравнению с необходимыми влечет за собой дополнительный расход цветного металла. Размеры и масса деталей должны соответствовать мощности машины. Исходя из данных технической характеристики литейной машины, в которых обычно указывается максимальная масса отливки и максимальная площадь проекции отливок и литниковой системы на плоскость разъема, можно проектировать изделие целиком или разбить это изделие на отдельные более мелкие части.

Отливки должны иметь толщину стенок, обеспечивающую-достаточную прочность и жесткость. Выполнение этого правила ведет не только к уменьшению массы изделия из-за уменьшения толщины стенок по сравнению с другими видами литья, но и к увеличению производительности, так как сокращается время охлаждения отливки в пресс-форме. Уменьшение толщины стенок в изделии связано с прочностью, поэтому необходимо изменять толщину сечения отливок с учетом напряжений. Необходимо считаться с особенностью процесса литья под давлением, которая состоит в том, что с уменьшением толщины стенок увеличивается толщина плотной мелкозернистой наружной корки.

Структура внешнего слоя отливок, полученных литьем под давлением, на толщине 0,8—1,2 мм очень мелкозернистая и плотная. Во внутренних слоях размеры зерен увеличиваются и именно там возникают усадочные и газовые раковины. Так, предел прочности сердцевины алюминиевой отливки на 30% ниже, чем предел прочности внешней корки. Получение отливок с большей поверхностью и минимальной толщиной затруднено, так как возможно незаполнение полости пресс-формы расплавом из-за большой теплоотдачи стенкам пресс-формы.

В практике известно получение деталей с толщиной стенок 1,5—7,0 мм (детали карбюратора, панель управления автомобильного гидротрансформатора, блоки цилиндров автомобиля, тормозные колодки автомобиля, фитинги и краники из латуни для автомобильной промышленности).

Ребра жесткости повышают прочность тонкостенных изделий и противодействуют их короблению. Ребра должны иметь конусность, равномерную толщину и закругленные внешние и внутренние края. Правильное применение ребер в большинстве случаев позволяет получить более легкую отливку и сберечь цветной металл. Профилирование поверхностей и укрепление их ребрами повышает прочность изделия, устраняет коробление. Толщина ребер жесткости обычно равна 0,7—1,0 толщины стенок отливки. Ребра следует располагать равномерно и симметрично по всей отливке. Сопрягаются ребра с сечением основной отливки галтелью (радиусом закругления), равной 1/3 суммы толщины соединяемых сечений. Следует избегать скоплений металла. Если отливка имеет ребра с внутренней и наружной сторон, то их надо чередовать.

В отливках, получаемых литьем под давлением, не следует делать острые наружные и внутренние углы, так как в результате концентрации местных напряжений в этих углах они ослабляют прочность отливки и пресс-формы. Рекомендуется все острые углы скруглять. Закругление должно составлять 1/3 от суммы толщин сопрягаемых стенок.

Острые углы допускаются только на линии разъема пресс-формы и в местах, обусловленных изготовлением пресс-формы. Когда это допустимо, то вместо необходимых углов применяют минимальный радиус R = 0,6 мм, который мало заметен на отливках.

Края отливок должны быть прочными, не иметь чрезмерных утолщений. На оформление края полых деталей следует обращать особое внимание.

При конструировании надо предусматривать опорные поверхности. Делать сплошные основания в отливках нецелесообразно, так как практически трудно получить опорную поверхность без коробления. Поэтому сплошные опорные поверхности заменяют отдельными выступами, бортами или ножками. Крепежные проушины и выступы должны быть достаточно прочными, чтобы выдерживать напряжение крепления.

В отливках под давлением следует избегать поднутрений, так как они вызывают необходимость применения в пресс-формах дорогих разъемных вкладышей, боковых подвижных стержней, что увеличивает стоимость изготовления пресс-формы и снижает производительность. Кроме того, по линии разъема вкладышей неизбежно получаются заусенцы: следовательно, возникает необходимость дополнительной механической обработки.

Заусенцы в отливках получаются по линии разъема, в местах сопряжений вкладышей со стержнями и выталкивателями, между подвижными вкладышами. Способ сопряжения стержня с вкладышами определяет направление заусенца. Конструировать отливку нужно так, чтобы расходы на снятие заусенцев были минимальными. Заусенцы ухудшают поверхность изделия, а следовательно, его внешний вид. Заусенец у разъема обычно удаляют на обрезном штампе или на станке во время механической обработки.

Отверстия в отливках, полученные литьем под давлением, выполняются тремя способами: полностью при литье; частично при литье с последующим рассверливанием; сверление в отлитой детали. Выбор способа зависит от конструкции и технологических возможностей.

Отверстия, оформляемые в литье, должны иметь конусность в направлении длины. Стенки отливки, расположенные в направлении, перпендикулярном плоскости разъема, должны иметь литейные уклоны для облегчения удаления отливки из пресс-формы.

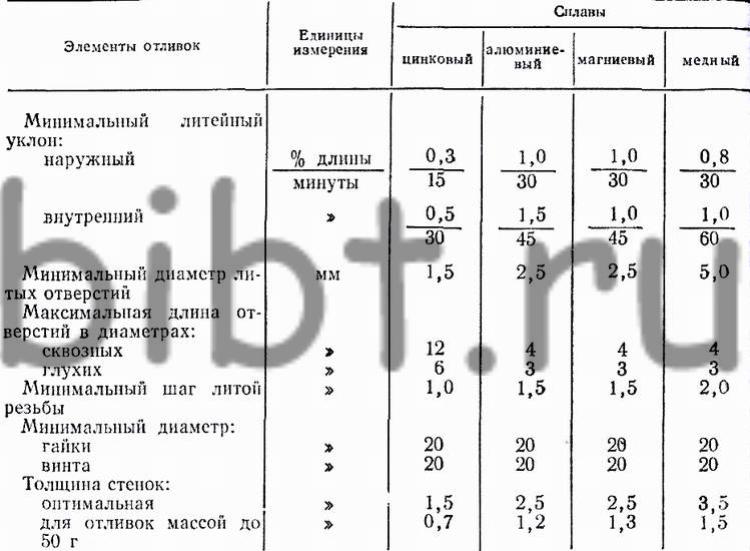

При выборе основных конструктивных элементов отливок пользуются технологическими нормами (табл. 14).

14. Технологические нормы для отливок литья под давлением

На отливках, получаемых литьем под давлением, делают надписи: буквенные и числовые обозначения, заводские знаки, диаграммы и т. д. Их следует помещать так, чтобы не образовывались подрезы, препятствующие выталкиванию отливки. Надпись на отливке следует изображать выступающей, так как вогнутые надписи трудно выполнимы в пресс-форме.