| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

3.2. Рабочий цикл шлифования. Структура рабочего цикла шлифования.

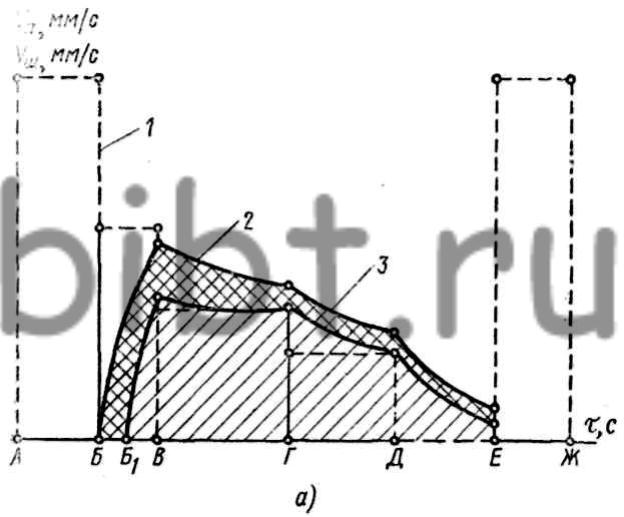

Обработка на круглошлифовальных станках ведется методом многопроходного шлифования, где за каждый оборот обрабатываемой детали снимается определенный припуск. Величина снимаемого припуска за каждый оборот детали или глубина срезаемого слоя t не остается постоянной, она изменяется на протяжении всей операции и определяет структуру рабочего цикла шлифования (рис. 3.2, а), основными этапами которого является быстрый подвод круга до касания с деталью (участок АБ); врезание круга в деталь (участок БВ); снятие основной части припуска (участок ВД); выхаживание (участок ДЕ); быстрый отвод круга (участок ЕЖ).

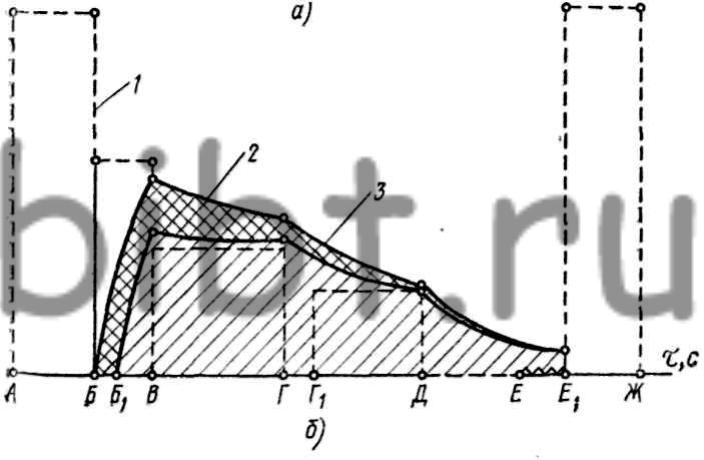

Рис. 3.2. Структура рабочего цикла шлифования:

vп- скорость поперечной подачи круга, vш -скорость съема металла, τ - продолжительность этапов цикла, с

Переход от быстрого подвода (2000-3000 мм/мин) к врезанию (5-10 мм/мин) осуществляется при резком замедлении круга. Чтобы избежать удара при касании круга с деталью, вводят промежуточное замедление скорости подачи круга или удлиняют участок врезания с началом касания после некоторой выдержки на режиме врезной подачи.

Этап врезания (участок БВ) характеризуется ускоренной поперечной подачей круга, вызывающей непрерывное нарастание глубины резания t. Из-за упругих отжатий и выборки зазоров в технологической системе станка (СПИД) фактический съем металла отстает от заданной поперечной подачи. Но это отставание уменьшается по мере нарастания натяга в системе и непрерывно растет глубина резания t.

Для уменьшения периода врезания применяют ускоренную подачу круга, в 4-5 раз превышающую черновую подачу.

Достигнув заданного максимального значения t, поперечная подача круга замедляется и начинается этап основного съема припуска (участок ВД), который обычно разделяется на два участка: чернового (участок ВГ) и чистового (участок ГД) съемов с разным уровнем подачи круга. Снижение подачи на участке ГД приводит к уменьшению глубины резания t, способствующей повышению геометрической и размерной точности шлифуемой поверхности. На последнем этапе выхаживания (участок ДЕ) поперечная подача круга прекращается, глубина резания быстро уменьшается, достигая минимального значения. На этом этапе окончательно формируется качество шлифуемой поверхности.

Таким образом, изменяя глубину срезаемого слоя, удается в рамках одной операции снимать неограниченный припуск, исправлять погрешности предшествующей обработки и получать заданные требования к точности и параметрам шероховатости поверхности.

В условиях серийного и массового производства, когда цикл шлифования автоматизирован, колебание припуска на обработку вызывает разные упругие отжатия в системе СПИД и меняет характер протекания рабочего цикла (рис. 3.2, а, кривые 2 и 3), что приводит к разным остаточным натягам системы на этапе выхаживания и оказывает заметное влияние на конечные результаты обработки по точности и шероховатости поверхности.

Для подобных условий обработки лучшие результаты обеспечивает цикл, показанный на рис. 3.2, б. Он отличается от предыдущего цикла тем, что в нем предусмотрена выдержка с остановкой шлифовальной бабки после окончания черновой подачи, а также вводится дополнительная импульсная микроподача после выхаживания. Это способствует выравниванию упругих отжатий в конце обработки (кривые 2 и 3 сближаются), что позволяет осуществлять последний этап выхаживания в более или менее одинаковых условиях и получать достаточно однородные детали по размерам, отклонениям формы, расположению поверхностей и состоянию поверхностного слоя. Таким образом, изменяя структуру рабочего цикла 1, можно регулировать технологические возможности шлифовальной обработки.