| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

3.4. Правка и профилирование кругов. Методы правки и профилирования шлифовальных кругов на круглошлифовальных станках. Припуски на круглое шлифование в центрах.

Для выполнения широкого разнообразия шлифовальных работ применяют различные методы правки и профилирования шлифовальных кругов непосредственно на круглошлифовальном станке. Основные методы правки и профилирования даны в табл. 3.2.

Таблица 3.2. Методы правки и профилирования шлифовальных кругов на круглошлифовальных станках

| Метод и схема правки | Характеристика и применение |

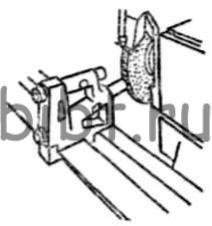

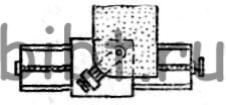

Правящий

инструмент расположен на столе |

Наиболее простой и широко применяемый метод правки с использованием возвратно-поступательного движения стола для продольной подачи алмаза вдоль образующей шлифовального круга. Оправка с алмазом может быть установлена на заднюю бабку или стол станка |

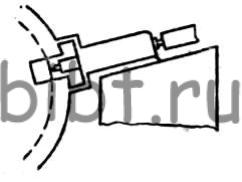

Правящий

инструмент расположен на шлифовальной бабке |

Метод предпочтителен на станках массового производства, так как позволяет сохранять осевое положение обрабатываемой детали по отношению к шлифовальному кругу. Правящее устройство имеет автономную каретку и гидропривод продольного хода с бесступенчатым регулированием скорости хода. Подачу алмаза на врезание осуществляют вручную или механически с заданной величиной врезания, которая связана с устройством автоматической компенсации изнашивания круга |

| Метод и схема правки | Характеристика и применение |

Устройство

для многокруговой правки по копирной линейке |

Копирная правка осуществляется единичным алмазом нескольких кругов различного диаметра, примыкающих друг к другу или разобщенных нешлифованными участками. Может быть использовано несколько алмазов, расположенных на одной каретке для одновременной правки нескольких кругов |

Устройство

для копирного профилирования |

Устройство, смонтированное на бабке шлифовального круга, обеспечивает фасонную правку круга по копиру. Контурный щуп поджимается к копиру усилием пружины или гидравлически и перемещается по контуру копирной линейки от гидропривода, имеющего бесступенчатое регулирование скорости продольного хода. Направление перемещения салазок правящего устройства-может быть параллельно или под углом к оси детали, чтобы обеспечить оптимальный угол подъема щупа при его перемещении по контуру копира |

| Метод и схема правки | Характеристика и применение |

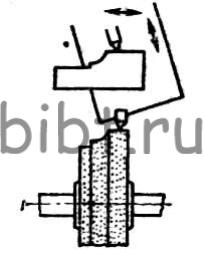

Устройство

для угловой правки (с установкой на столе станка) |

Предназначено для единичного производства. Перемещение алмаза осуществляют вручную. Каретка может разворачиваться от 0 до 90° в обе стороны. Возможность фиксирования угла поворота каретки позволяет править круг последовательно под двумя разными углами |

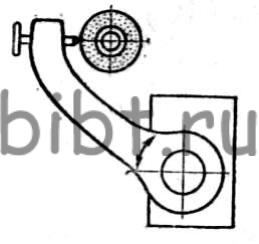

Устройство

для правки по радиусу (монтируется на столе) |

Державка с алмазом закреплена в поворотном кронштейне, установленном на столе станка. Перемещением державки с алмазом можно регулировать величину радиуса. Изменением положения алмаза по отношению к оси вращения поворотного кронштейна можно получить радиус на круге выпуклой или вогнутой формы |

Метод и схема правки |

Характеристика и применение |

Устройство

для правки галтелей по радиусу |

Устройства для образования выпуклых и вогнутых радиусов и для плавных переходов от радиуса к прямой с обеих сторон круга. Такие устройства обычно устанавливаются на стойку, которая закреплена на столе станка |

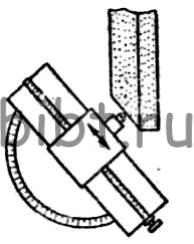

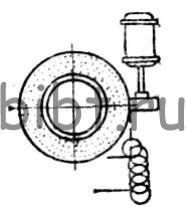

Устройство

для правки при внутреннем шлифовании |

Для осуществления внутреннего шлифования на круглошлифовальных станках необходимо специальное правящее устройство, которое должно отводиться по пути движения круга после его правки. Подобные приспособления конструируют таким образом, чтобы линия контакта алмаза с кругом совпадала с центром контакта круга и обрабатываемого отверстия. Предварительная настройка положения вершины алмаза по индикатору позволяет обеспечивать диаметр шлифуемого отверстия размерной правкой круга |

Устройство

для правки алмазным роликом |

Правка алмазным роликом с индивидуальным электроприводом вращения может быть использована на круглошлифовальных станках взамен любой правки единичным алмазом. Устройство для правки с кареткой для продольного перемещения монтируется на шлифовальной бабке станка. Врезная правка профильным алмазным роликом может быть также использована для профилирования круга по всей его ширине. Метод эффективен в массовом производстве |

Припуски на шлифование устанавливают в зависимости от исходных погрешностей геометрической формы и положения обрабатываемой поверхности, от исходной размерной точности и параметров шероховатости поверхности, а также в зависимости от требования достигаемого качества обрабатываемой поверхности на данной операции шлифования.

Общие рекомендации по выбору припусков для операций предварительного и окончательного шлифования приведены в табл. 3.3.

Таблица 3.3. Припуски на круглое шлифование в центрах, мм

| Диаметр детали, мм | Длина детали, мм | |||||

| до 100 | 100-300 | 300-500 | 500-700 | 700-1300 | 1300-2000 | |

| 6-10 | 0,25/0,3 | 0,3/0,35 | 0,35/0,4 | - | - | - |

| 10-18 | 0,3/0,35 | 0,35/0,4 | 0,4/0,45 | - | - | - |

| 18-30 | 0,35/0,4 | 0,4/0,45 | 0,45/0,5 | - | - | - |

| 30-50 | 0,4/0,4 | 0,45/0,45 | 0,5/0,5 | 0,55/0,55 | 0,6/0,6 | - |

| 50-80 | 0,45/0,45 | 0,5/0,5 | 0,55/0,55 | 0,6/0,6 | 0,65/0,7 | 0,7/0,75 |

| 80-120 | 0,5/0,6 | 0,55/0,65 | 0,6/0,7 | 0,65/0,75 | 0,7/0,8 | 0,75/0,85 |

| 120-180 | 0,6/0,65 | 0,6/0,7 | 0,65/0,75 | 0,7/0,8 | 0,75/0,85 | 0,8/0,9 |

| 180-260 | 0,7/0,8 | 0,7/0,8 | 0,7/0,85 | 0,75/0,85 | 0,8/0,9 | 0,85/0,95 |

| 260-300 | 0,8/0,85 | 0,8/0,85 | 0,8/0,9 | 0,85/0,95 | 0,9/1,0 | 0,95/1,05 |

Примечание. В числителе указан припуск для незакаленных деталей, в знаменателе - для закаленных.