| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Установка детали в центрах для обработки на круглошлифовальных станках. Установка детали на оправке для шлифования в центрах. Форма центровых отверстий.

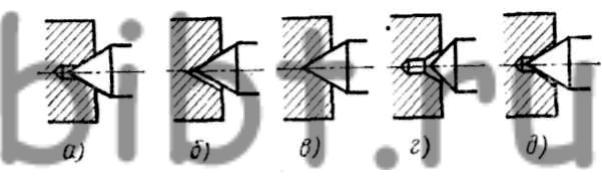

Установка детали в центрах. Наиболее простым и распространенным является метод установки в центрах. Большое влияние на точность и качество шлифования оказывает состояние центров станка и центровых отверстий. Точность установки детали при обработке зависит от точности формы и положения упорных центров станка и несущих поверхностей центровых отверстий детали (или оправки). Опорная коническая поверхность центровых отверстий должна точно соответствовать конусу на центрах (рис. 3.3, а).

Рис. 3.3. Установка детали в центрах: а - правильная, б-д - неправильная

На некруглой форме центровых отверстий или неправильном угле конуса деталь не получает достаточной опоры и, смещаясь под действием сил шлифования, копирует погрешность центровых отверстий.

На точность установки влияет несовпадение углов конусов центровых отверстий детали и центров станка. Если угол конуса упорного центра превышает угол конуса несущей поверхности центрового отверстия, то контакт между ними происходит по наибольшему диаметру несущего конуса, в обратном случае - по наименьшему. Несовмещение осей конусов вызывает неполное прилегание несущих поверхностей центровых отверстий детали к упорным центрам станка, что вызывает неравномерное изнашивание центровых отверстий (рис. 3.3, б-д). Несовмещение упорных центров станка в горизонтальной плоскости или отклонение от параллельности центров станка в горизонтальной плоскости, а также отклонение от параллельности центров относительно направления перемещения стола вызывает конусность обрабатываемой поверхности. Эти же погрешности в вертикальной плоскости вызывают вогнутость обрабатываемой поверхности.

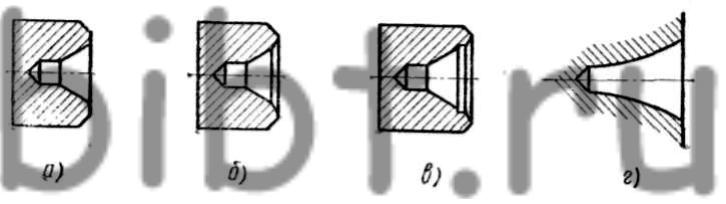

По ГОСТ 14034-74 предусмотрены центровые отверстия с прямолинейной образующей несущего конуса и без предохранительного конуса (рис. 3.4, а), а также с предохранительным конусом (рис. 3.4, б). При повышенных требованиях к точности обработки применяют центровые отверстия с цилиндрической выточкой (рис. 3. 4, в). При таких центровых отверстиях случайная забоина на торцовой поверхности может деформировать только поверхность предохранительной выточки, тогда как при фаске под углом 120° деформация металла может затронуть базу центрового отверстия.

Рис. 3.4. Форма центровых отверстий

Применяя центровые отверстия с прямолинейной образующей несущей поверхности, трудно обеспечить точное сопряжение конусов центрового отверстия детали с центрами станка, что ведет к снижению точности обработки. Поэтому применяют также центровые отверстия с выпуклой дугообразной образующей несущего конуса по ГОСТ 14034-74 (рис. 3.4, г). Преимущества центровых отверстий такой формы - нечувствительность к угловым погрешностям, лучшее удержание смазывающего материала, снижение погрешностей и повышение точности обработки.

Грибковые (тупые) центры применяют для обработки полых деталей с внутренним диаметром более 15 мм и центровыми гнездами в форме фаски. Для сплошных деталей и полых с отверстием менее 15 мм применяют острые центры. При неподвижных центрах обеспечивается более высокая точность шлифования, поэтому на вращающихся центрах обрабатывают только тяжелые детали и детали с осевыми отверстиями, имеющими узкие центровые фаски. Для уменьшения изнашивания центров необходимо, чтобы они были твердосплавными.

Установка детали на оправке для шлифования в центрах. Детали с точными базовыми отверстиями (допуск 0,015-0,03 мм) шлифуют на оправках с прессовой посадкой, а с допуском базовых отверстий более 0,03 мм - на разжимных оправках.

В случае базирования по отверстию и торцу применяют оправки со скользящей посадкой (зазор 0,01-0,02 мм) и упором в торец.

Повысить точность обработки по соосности можно применением оправки с небольшой конусностью (0,01-0,015 мм на 100 мм длины). Оправки подразделяют на жесткие, разжимные, с раздвижными элементами, с гидравлическим или гидропластовым разжимом.