| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Правка ведущего круга для бесцентрового наружного шлифования. Установка алмаза при правке ведущего круга. Наладка бабки ведущего круга. Влияние силы подпора в потоке шлифуемых коротких деталей на точность обработки.

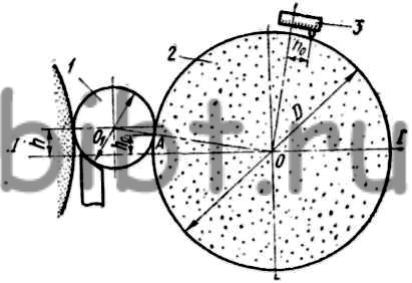

Правка ведущего круга. Чтобы ведущий круг при наклонном положении правильно и непрерывно прилегал к детали, необходимо скорректировать положение устройства для правки с учетом положения обрабатываемой детали относительно линии центров кругов (рис. 4.26).

Рис. 4.26. Установка алмаза при правке ведущего круга:

1 - обрабатываемая деталь, 2 - ведущий круг, 3 - правящий алмазный инструмент

Для этого требуется знать расстояние от точки контакта ведущего круга с деталью до линии центров h0. Эта величина зависит от величины превышения центра детали h и определяется по формуле h0=Dh/(D+d), где D - диаметр ведущего круга, мм; d-диаметр обрабатываемой детали, мм; h - высота установки оси детали над линией центров, мм.

Один из факторов, определяющих силу прижима детали к ведущему кругу, является величина угла наклона опорной поверхности ножа. Наиболее распространенными являются ножи с углом наклона не более 30°, хотя в отдельных случаях применяют ножи с углами 45°.

Для обеспечения продольной подачи деталей ось ведущего круга устанавливают под углом к оси шлифовального круга. Если при этом ведущий круг имеет форму цилиндра, то он соприкасается с цилиндрической деталью лишь в одной точке. Для обеспечения контакта по непрерывной прямой линии ведущему кругу следует придать определенную форму. Приближенно можно считать, что этому условию удовлетворяет гиперболоид вращения, представляющий собой поверхность, образованную вращением прямой линии вокруг оси, скрещенной с ней, но не пересекающей ее.

При правке ведущего круга устройство устанавливают следующим образом.

Державку устройства смещают на расстояние h0 вправо от нуля, если ось детали находится выше линии центров кругов и влево от нуля, если ось детали находится ниже линии центров кругов.

Правку ведущего круга осуществляют по копирной линейке. Привод ведущего круга при этом включают на максимальную частоту вращения, струя охлаждающей жидкости направляется на круг. Устройство для правки подводят к ведущему кругу и плавным вращением маховика делают один двойной ход алмаза вдоль всей высоты круга, после чего включают автоматическую продольную подачу со скоростью 0,2-0,3 м/мин. После каждого прохода осуществляют подачу алмаза на круг на 0,01-0,02 мм, что соответствует одному-двум делениям шкалы.

Наладка бабки ведущего круга. Точность формы деталей и производительность обработки в значительной степени зависят от правильной наладки бабки ведущего круга. Сначала следует установить бабку в нулевое положение, при котором линия контакта ведущего круга со столбом деталей будет параллельна образующей шлифовального круга. Для этого берут одну деталь и устанавливают ее в рабочей зоне сначала на одном, а потом на другом конце ножа. Одинакового зазора между деталью и шлифовальным кругом добиваются поворотом корпуса ведущей бабки в горизонтальной плоскости с помощью специальных винтов на заднем конце бабки. Затем проверяют правильность установки бабки. Для этого на обоих концах ножа устанавливают по детали одинакового диаметра (разность диаметров не более 3-5 мкм), включают оба шпинделя и осторожно подводят шлифовальный круг до касания с деталями. При правильной установке ведущей бабки шлифовальный круг должен одновременно коснуться обеих деталей.

Для обеспечения плотности «столба» деталей в рабочей зоне требуется обеспечить подпор деталей как на входной, так и на выходной сторонах. Наиболее простым способом создания подпора со стороны входа деталей является применение валкового загрузочного устройства со скоростью перемещения на нем деталей, превышающей скорость продольной подачи на станке. Чем больше разница этих скоростей, тем больше сила подпора. Для обеспечения подпора со стороны выхода деталей (противодавления) на выходных направляющих щечках оставляют несколько прошлифованных деталей. Суммарное трение деталей о щечки и нож противодействует движению «столба» деталей и обеспечивает его уплотнение. Чем большее число деталей находится на выходных направляющих линейках, тем больше противодавление.

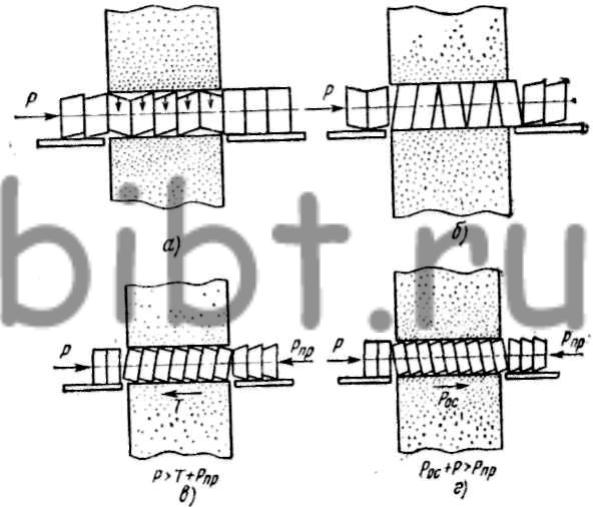

На рис. 4.27, а и б показаны схемы шлифования деталей с исходным отклонением от перпендикулярности при плотном и неплотном «столбе» деталей. Хороший подпор обеспечивает исправление по перпендикулярности.

Рис. 4.27. Влияние силы подпора в потоке шлифуемых коротких деталей на точность обработки:

а - при плотном «столбе» деталей, б - при неплотном «столбе» деталей, в - подпор с входной стороны, г - подпор с выходной стороны

Даже при правильной геометрической форме заготовки детали могут получаться конусными, если не будет обеспечено правильное соотношение сил подпора со стороны входа и выхода деталей. Если подпор со стороны входа деталей значительно больше, чем со стороны выхода, то продольная подача деталей будет создаваться не ведущим кругом, а силой подпора. При этом ведущий круг будет затормаживать детали, что приведет к их перекосу (рис. 4.27, в), шлифовальный круг срежет несколько больше задний конец детали, возникнет конусность с большим диаметром у переднего конца. При значительном увеличении подпора со стороны входа деталей будет происходить перекос деталей в обратном направлении (рис. 4.27, г) и детали будут конусными, с меньшим диаметром у переднего конца.