| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Сборка разъемных подшипников.

Сборка разъемных подшипников скольжения состоит из следующих операций:

сопряжения вкладышей подшипников с корпусом;

проверки соосности рабочих поверхностей подшипников;

подгонки прилегания рабочих поверхностей вкладышей и вала, регулирования необходимого монтажного зазора в подшипнике;

укладки вала в подшипнике.

Вкладыш подгоняют к корпусу по наружному диаметру, используя краску. Отпечатки краски должны занимать 70-80% поверхности подшипника. Сферические поверхности самоустанавливающихся вкладышей пригоняют к гнездам совместной притиркой.

Одновременно с подгонкой вкладышей выверяют соосность их с корпусом. Отклонение от соосности не должно превышать 0,15 мм. Соосность выверяют эталонным валом, контрольной линейкой и щупом (длина до 2 м, см. рис. 94, а), струной и штихмасом (длина до 4 м, см. рис. 94, б, в), а также оптическим способом (длина более 4 м).

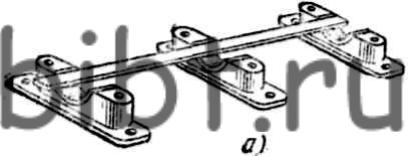

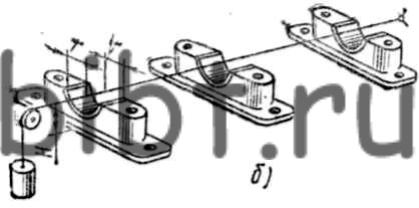

Рис. 94. Приемы проверки подшипников:

а - линейкой, б - струной, в - струной, включенной в электрическую цель

Диаметр эталонного вала рассчитывают с учетом допустимых отклонений от соосности. При соответствии техническим условиям вал должен легко проходить во все втулки (гнезда вкладышей) подшипников и свободно вращаться.

Ребро линейки прикладывают к стенкам вкладышей, а зазор контролируют щупом. При проверке соосности струной (стальной проволокой диаметром 0,25-0,5 мм) один конец ее закрепляют на стойке, а второй - перекидывают через ролик и подвешивают груз для натяга струны. Ролик и стойка перемещаются в двух направлениях.

Сначала струну устанавливают параллельно базовой поверхности корпуса, а затем, перемещая стойку и ролик в горизонтальной плоскости, добиваются совпадения струны с осями крайних подшипников. После этого по натянутой струне устанавливают все промежуточные опоры.

Для повышения точности при замерах струну натягивают на изолированных стойках и включают ее в электрическую цепь (см. рис. 94, в) аккумуляторной батареи с лампочкой. Когда штихмас соединяется со струной и корпусом подшипника, лампочка загорается.

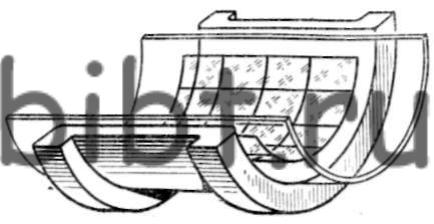

После выверки соосности осей подшипников приступают к сборке и пригонке вкладышей к шейкам и шипам вала, которые предварительно протирают и покрывают тонким слоем краски. Вал устанавливают в закрепленные подшипники и проворачивают на 3-4 оборота. Окрашенные места вкладышей сшабривают. Сначала пришабривают поверхности нижних вкладышей, добиваясь равномерного расположения пятен контакта (т. е. 9-12 пятен на квадрат 25X25 мм). Количество пятен на квадрат 25X25 мм определяют наложением на внутреннюю поверхность подшипника целлулоидного шаблона, на котором нанесены линии, образующие квадрат (рис. 95).

Рис. 95. Проверка качества шабрения внутренних поверхностей вкладышей и подшипников скольжения целлулоидным шаблоном

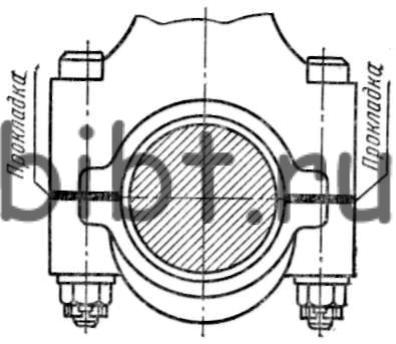

Затем пришабривают внутренние поверхности верхних вкладышей. Для этого подшипники приходится собирать, устанавливая прокладки и затягивая гайки крышек динамометрическим ключом. Повернув вал на 3-4 оборота, подшипники разбирают и окрашенные места верхних вкладышей сшабривают. Операцию повторяют несколько раз до тех пор, пока не будет достигнуто удовлетворительное распределение точек контакта.

Величину масляного зазора контролируют латунными пластинками необходимой толщины или свинцовыми проволочками. Пластинку или проволочки смазывают маслом и закладывают между вкладышем и шейкой вала. После затягивания подшипника динамометрическим ключом вал проворачивают от руки. При легком вращении диаметральный зазор должен быть меньше толщины пластинки. Если ощущается сопротивление проворачиванию, то зазор соответствует толщине пластины.

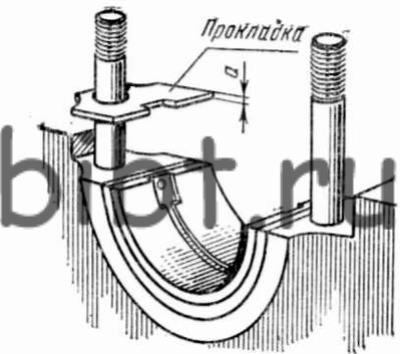

Необходимую величину зазора регулируют набором прокладок (рис. 96). Толщину набора прокладок устанавливают с учетом компенсации зазора при последующей эксплуатации машины. Для этой цели в комплект включают прокладки толщиной 0,05; 0,1; 0,15; 0,2; 0,3; 0,5; 0,8 мм. Вкладыши и крышки маркируют по корпусам подшипников.

Рис. 96. Регулирование радиального зазора подшипников регулировочными прокладками

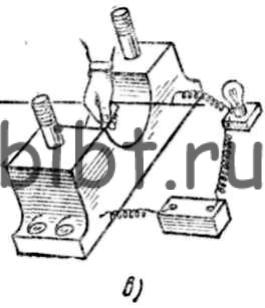

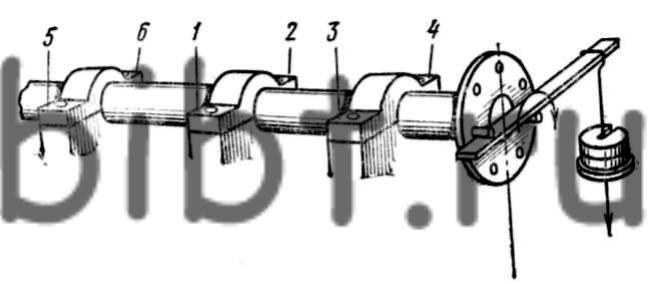

После регулирования зазора окончательно затягивают гайки, крепящие крышки подшипников (порядок затягивания указан цифрами 1, 2, 3, 4, 5 и 6 на рис. 97). Затягивание гаек проверяют рычагом и грузом, определяющим крутящий момент, величина которого указывается в сборочных картах.

Рис. 97. Порядок затягивания гаек подшипников и проверка вала на проворачивание (цифрами указана последовательность затягивания гаек)