| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. СБОРКА КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА.

Кривошипно-шатунный механизм применяют для преобразования поступательного движения во вращательное и наоборот.

К основным деталям кривошипно-шатунного механизма относятся: коленчатый вал, иногда заменяемый кривошипом или кривошипным диском, шатун, коренные и шатунные подшипники, поршневой (крейцкопфный) палец, шкив, маховик.

Коленчатый вал принимает работу отдельных поршней и передает ее через маховик на трансмиссию.

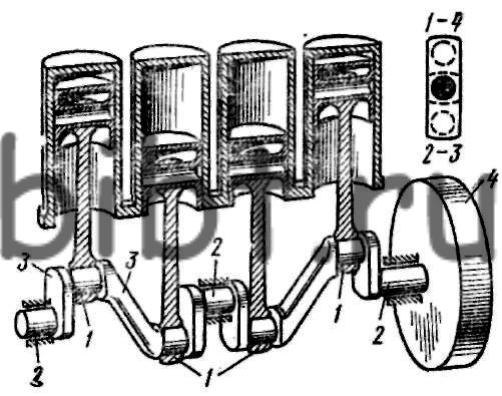

На рис. 125 показана наиболее распространенная схема коленчатого вала четырехцилиндрового двигателя.

Рис. 125. Схема коленчатого вала четырехцилиндрового двигателя

Коленчатый вал состоит из следующих элементов:

четырех шлифованных шеек 1, называемых шатунными, так как к ним присоединяются нижние головки шатунов;

трех шлифованных шеек 2, называемых коренными (коренные шейки вращаются в подшипниках, служащих опорами вала);

необработанных частей 3, соединяющихся шейками и называемых щеками вала.

Маховик 4 предназначен для уменьшения неравномерности вращения коленчатого вала и вывода кривошипов и поршней из мертвых точек. Кроме того, маховик, обладая большими массой и инерцией, облегчает пуск двигателя, начало движения и плавный переход от одних оборотов к другим.

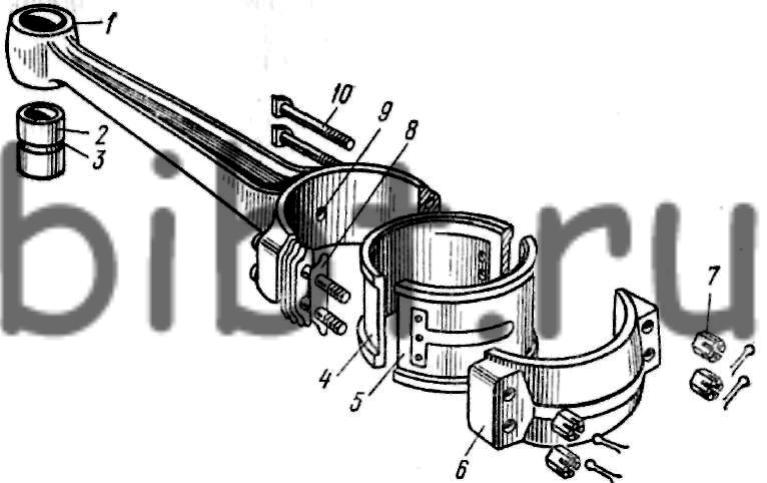

Шатун (рис. 126) служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой.

Рис. 126. Шатун

Сборка шатуна начинается с запрессовки втулки в головку шатуна 1. Втулку устанавливают так, чтобы канавка 3, предназначенная для смазки пальца, находилась против отверстия 9. Это возможно только в том случае, если торцы втулки 2 будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются.

Для исправления этого недостатка после запрессовки следует выполнять чистовое растачивание или протягивание или развертывать двумя-тремя развертками отверстие втулки.

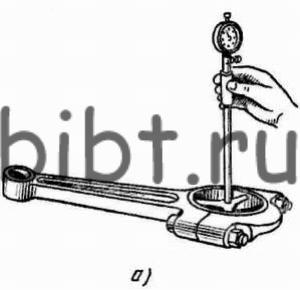

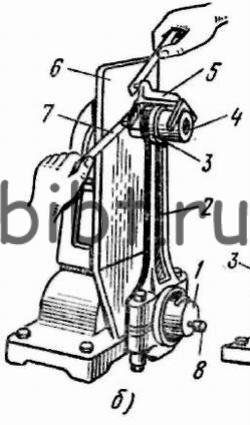

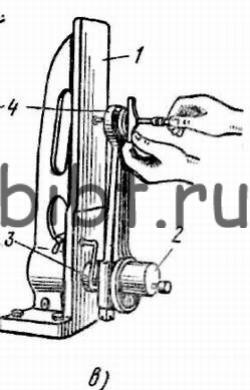

Рис. 127. Проверка собранного шатуна:

а - проверка конусообразности и овальности индикаторным нутромером, б - проверка прямолинейности, в - проверка собранного шатуна на двойной изгиб

После запрессовки втулки в головку шатуна приступают к сборке вкладышей шатуна. Начинают с проверки параллельности плоскостей разъема вкладышей 5 и 4 по высоте на краску: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их необходимо пришабрить. Допустимая величина выступающих торцев вкладышей из тела шатуна указывается в сборочных чертежах или инструкционных картах на сборку (обычно 0,05-0,15 мм). После запрессовки вкладышей в головку и крышку шатуна 6 их соединяют вместе болтами 10 и гайками 7. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 8 толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4-5 мм. После сборки шатуна необходимо проверить отверстия шатуна индикаторным нутромером на овальность и конусообразность (рис. 127, а), а затем проверить шатуны на прямолинейность (рис. 127, б).

Прямолинейность шатунов проверяют на специальном приборе следующим образом: шатун 2 верхней головкой 3 устанавливают на контрольный палец 4 с конусом, а нижней - на палец 1 контрольной плиты 6, и, завернув винт 5, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца 4 призму (калибр) 5 и подводят его так, чтобы штифты касались плоскости плиты 6. Если шатун прямолинеен, то все три штифта призмы 5 будут касаться плиты. Если же шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних. У шатуна будут касаться плиты верхний и один из нижних штифтов.

Величина скрученности и погнутости шатуна определяется щупом 7 по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его можно проверить следующим образом: зажать шатун (рис. 127, в) на пальце 2 контрольной плиты 1, выдвинуть ограничитель 3 до упора в торец нижней головки шатуна и закрепить эту головку винтом. Затем, замерив глубиномером 4 расстояние от торца верхней головки до плоскости плиты, снять шатун с прибора и повернуть на 180°, подвести до упора в ограничитель торцем с другой стороны нижней головки и выполнить второй замер (так же, как первый).

Скрытые трещины обнаруживают на специальных установках (рентгеновские машины, ультразвуковые установки), а иногда менее совершенным способом - постукиванием молотком по различным участкам шатуна: глухой, дребезжащий звук указывает на трещины.