| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 4. СБОРКА ЭКСЦЕНТРИКОВОГО И КУЛИСНОГО МЕХАНИЗМОВ.

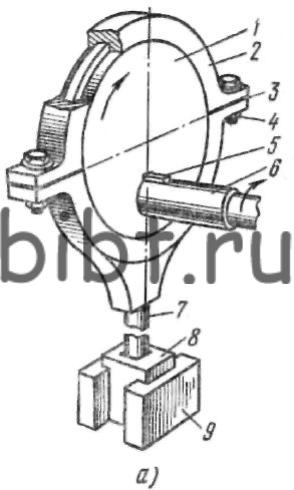

Эксцентриковый механизм является разновидностью кривошипно-шатунного механизма, в котором шатунные шейки коленчатого вала выполняются в виде диска (рис. 129, а), имеющего два центра, смещенных относительно друг друга на величину l, называемую эксцентриситетом.

Эксцентриковый механизм служит для преобразования вращательного движения в возвратно-поступательное. Он нашел большое применение в станках, штамповочных прессах, в золотниковом и клапанном распределении машин-двигателей.

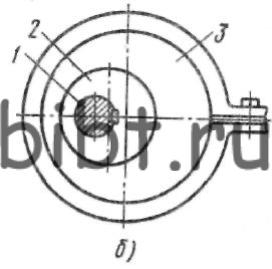

Эксцентриковый механизм может быть с двумя эксцентриками (рис. 129, б). Внутренний эксцентрик 2 сидит на валу 1 и охватывается внешним эксцентриком 3. Последний можно поворачивать и закреплять в различных положениях, что приводит к изменению эксцентриситета, а следовательно, и изменению длины хода ползуна.

Сборку и регулирование эксцентрикового механизма (см. рис. 129, а) обычно начинают с посадки эксцентрика в эксцентриковый хомут 2. Устанавливая между плоскостями разъема хомута прокладки-компенсаторы 3, регулируют величину зазора между эксцентриком и эксцентриковым хомутом. Величину зазора проверяют щупом, а затем затягивают гайку 4 и контргайку. Установка соответствующих прокладок дает возможность обеспечить требуемую точность сборки без пригонки деталей по месту. В процессе эксплуатации рабочие поверхности хомута изнашиваются, и часть прокладок снимают для обеспечения необходимого зазора между диском и хомутом. Призматическая шпонка 5 должна быть плотно запрессована на вал 6. Заканчивается сборка эксцентрикового механизма соединением стержня 7 с ползуном 8, установкой механизма в направляющие 9, смазкой эксцентрика и проверкой плавности хода механизма.

Рис. 129. Эксцентриковый механизм:

а-в собранном виде, б - регулирование эксцентриситета

Собранный на валу эксцентрик необходимо проверить на торцовое биение, которое не должно превышать 0,05-0,07 мм на 100 мм диаметра эксцентрика.

Разновидностью кривошипно-шатунного механизма является кулисный механизм. Такие механизмы нашли большое применение в поперечно-строгальных и долбежных станках.

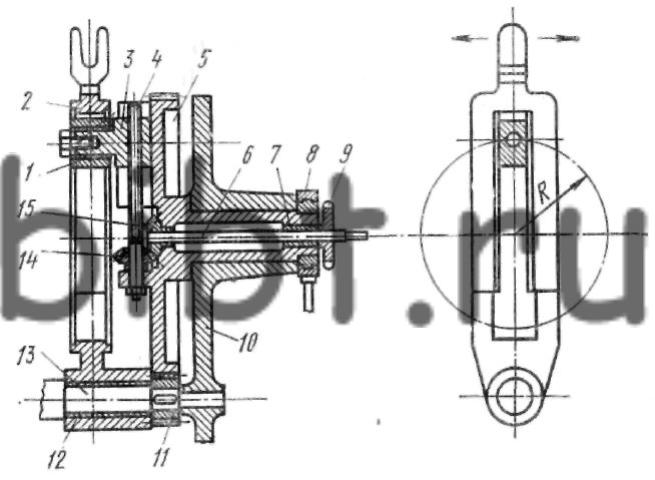

Кулисный механизм показан на рис. 130. Основной деталью кулисного механизма является кулиса 2, сидящая на оси 13 и качающаяся относительно нее. Сзади кулисы насажен кривошипный диск 5, имеющий радиальный паз, в котором может перемещаться палец кривошипа 3 при помощи винта 4. Винт приводится в движение валиком 6 через конические зубчатые колеса 14 и 15. Диск 5 своим хвостовиком закреплен в стенке станины 10 и приводится во вращение зубчатым колесом 11 от привода станка.

Рис. 130. Механизм качающейся кулисы поперечно-строгального станка

На палец 3 насажен сухарь 1, который входит в продольный паз кулисы. При вращении кривошипного диска сухарь заставляет кулису качаться около своей оси, а сам перемещается вдоль паза кулисы. Верхний палец кулисы свободно соединяется с ползуном станка и заставляет его двигаться возвратно-поступательно по горизонтальным направляющим.

Преимуществом кулисного механизма является большая скорость обратного хода ползуна. Это особенно важно в станках, где обратный ход является холостым. Но, с другой стороны, кулисный механизм может передавать значительно меньшие усилия, чем кривошипно-шатунный.

Детали кулисного механизма, т. е. кулису и кривошипный диск, делают из чугунного литья. Сухарь стальной (цементирован и закален). Пальцы, валики, оси, зубчатые колеса изготовляют из стали.

Кривошипный диск одновременно выполняет и роль маховика.

Сборку кулисного механизма обычно начинают с соединения кривошипного диска 5 с вкладышем 7, через который пропускают валик 6. На конец валика на шпонке устанавливают коническое зубчатое колесо 15. Винт 4 ввинчивают в отверстие пальца кривошипа 3. На другом конце винта, где нет резьбы, в шпоночное гнездо устанавливают шпонку. Затем коническое зубчатое колесо 14 сцепляют с зубчатым колесом 15, которое своим торцем упирается в уступ кривошипного диска. Винт 4 нижним концом вводят в отверстие зубчатого колеса 14, а затем - в отверстие уступа. Когда палец 3 войдет в паз кривошипного диска, винт 4 закрепляют гайкой. После этого весь собранный узел хвостовика диска 5 вставляют в отверстие станины 10. Затем на ось кулисы 13 надевают втулку 12, а на нее устанавливают кулису 2. Далее на ось 13 на шпонке устанавливают зубчатое колесо 11. В продольный паз кулисы вводят сухарь и весь собранный узел соединяют с кривошипным диском.

При этом ось 13 должна войти в соответствующее отверстие станины, а головка кулисы - в паз ползуна (ползун на рисунке не показан). После этого палец 3 вводят в отверстие сухаря 1 и закрепляют винтом. На конец хвостовика кривошипного диска надевают эксцентрик механизма подачи 8, на резьбу валика 6 навинчивают стопорную гайку 9.

Далее регулируют механизм изменением длины хода ползуна. Это регулирование осуществляется за счет изменения радиуса кривошипного пальца (эксцентриситета). При вращении валика 6 рукояткой, надеваемой на его квадратный конец, через конические зубчатые колеса 14 и 15 винт 4 перемещает палец 3 вдоль кривошипного диска и изменяет эксцентриситет. Наибольшая длина хода будет при наибольшем эксцентриситете.

В правильно собранном и установленном станке направляющие кулисы должны находиться в плоскости, перпендикулярной оси 13. Эта ось должна занимать горизонтальное положение, а направляющие кулисы лежат в вертикальной плоскости. Их перпендикулярность проверяют рамным уровнем. Кроме того, индикатором проверяют перпендикулярность торца кривошипного диска 5 к оси 13.