| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Глава XII СБОРКА МЕХАНИЗМОВ ПРИВОДОВ

§ 1. ПРИВОДЫ.

Приводом называют совокупность механизмов, передающих движение от двигателя к рабочим органам. Приводы могут быть индивидуальные и групповые. В современных станках и машинах используется индивидуальный привод, в котором источником движения является электродвигатель.

Наибольшее применение получили асинхронные электродвигатели трехфазного тока с короткозамкнутым ротором. Они имеют простую конструкцию, надежны в эксплуатации и не нуждаются в пусковом реостате. Основными характеристиками этих двигателей являются напряжение тока, номинальная мощность, крутящий момент, число оборотов, пусковые и тормозные свойства и допустимая частота включений.

На станках часто устанавливается несколько электродвигателей- для главного привода, привода подачи, привода зажимного устройства, для быстрых перемещений суппорта, для охлаждения, бесступенчатого регулирования подач и т. д.

В современных металлорежущих станках нашел широкое применение гидропривод, так как благодаря гидроприводу можно выполнять бесступенчатое регулирование скоростей в широких пределах и спокойное безударное реверсирование станков с прямолинейным возвратно-поступательным рабочим движением.

Гидравлические системы бывают с открытым или закрытым потоком циркулирующего в них масла. При открытом потоке отработанное масло вытесняется из гидравлического цилиндра в резервуар, откуда вновь засасывается насосом для последующих циклов работы. Такая конструкция проще, охлаждение масла в ней лучше.

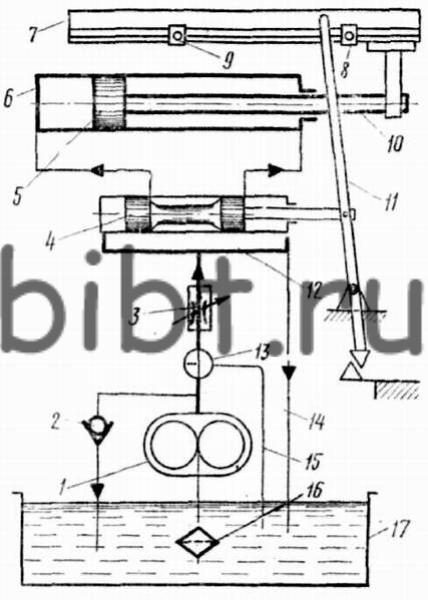

Рис. 132. Схема гидропривода

На рис. 132 показана схема гидропривода для возвратно-поступательного движения. Принцип работы такого гидропривода следующий.

Шестеренчатый насос 1 засасывает масло из резервуара 17 через фильтр 16 и нагнетает его через дроссель 3 и кольцевую выточку золотника реверса 4 в рабочий цилиндр 6. В зависимости от положения золотника масло поступает в левую или правую полость цилиндра, создавая возвратно-поступательное движение поршня 5, штока 10 и связанного с ним стола 7. Золотник перемещается при помощи рычага 11. На рисунке показано положение золотника, при котором масло поступает в левую полость цилиндра, перемещая поршень со штоком и стол вправо. При повороте рычага 11 вправо золотник переместится в правое положение, и масло будет поступать в правую полость цилиндра, перемещая стол влево. Поворот рычага 11 и реверсирование движения стола осуществляется автоматически при помощи закрепленных на столе кулачков 8 и 9. Изменяя расстояние между кулачками, можно изменить длину хода станка.

При движении поршня вправо масло из правой полости цилиндра (полости противодавления) вытесняется через золотник по маслопроводу 14 в резервуар. При движении поршня влево масло из левой полости цилиндра вытесняется в резервуар через золотник, канал 12 и маслопровод 14.

Количество поступающего в цилиндр масла регулируют дроссельным краном 3. Избыток масла переливается через обратный клапан 2 и трубопровод 15. Стол можно быстро остановить в любом положении трехходовым краном 13.

Наилучшими сортами масел для гидроцилиндров металлорежущих станков являются масла высокой степени очистки: веретенное 3В (ГОСТ 2854-51) и турбинное 22 и 30 (ГОСТ 32-53), а также масла ИС - индустриальное 12 (веретенное 2) и индустриальное 20 (веретенное 3). Иногда некоторые сорта масел под влиянием быстрых изменений давления, скорости, температуры теряют свои первоначальные качества, становятся белыми, сильно пенятся, выделяют пары с характерным запахом. В этом случае сорт масла надо сменить на другой или подобрать смесь масел. Повышение температуры циркулирующего масла в гидравлических системах допускается до 50-60° С.