| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 3. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПОДЪЕМНО-ТРАНСПОРТНЫХ ОПЕРАЦИЙ.

Транспортирование деталей - это один из самых простых и в то же время самых необходимых на сборке процессов. Подача деталей к месту сборки, их перемещение от позиции к позиции и, наконец, удаление готового изделия из рабочей зоны - это основные транспортные операции в технологическом процессе сборки изделия.

Первым этапом механизации и автоматизации сборочных работ является механизация и автоматизация подъемно-транспортных операций, т. е. конвейеризация сборочных работ.

При конвейеризации и при переводе сборки на поток создаются благоприятные условия для максимального использования преимуществ механизированного производства.

Многообразие видов собираемых изделий, механизмов и машин, различие организационных форм и технологических процессов сборки влияют на выбор конструкции конвейера. Наиболее распространены на сборке ленточные конвейеры, работающие непрерывно, роликовые и шариковые, работающие периодически, а также пластинчатые, шагающие и подвесные, работающие и непрерывно, и периодически.

Внедрение механизации и автоматизации сборочного процесса заставляет пересматривать имеющиеся конструкции конвейеров и улучшать их. Результатом этого явилось создание подвесных цепных конвейеров толкающего типа.

При применении конвейеров этой конструкции стало возможным автоматизировать передвижение подвесок с грузом и отключение их в любом месте трассы, передачу подвесок с одного конвейера на другой, а также вызов подвесок с заготовками, деталями или агрегатами из заделов на монорельсовых путях и подачу их к рабочим местам.

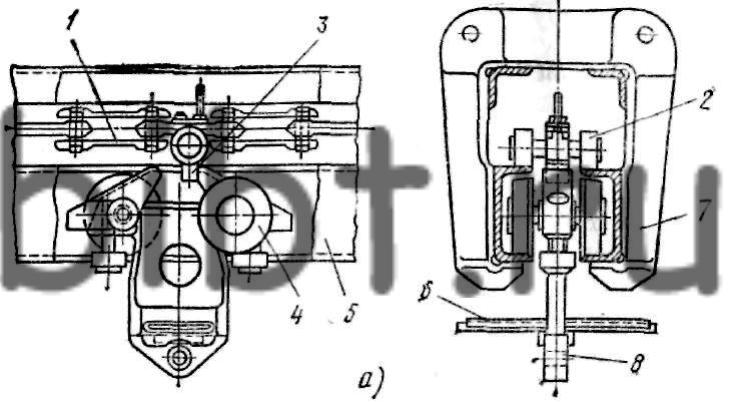

В отличие от обычного применяемого цепного подвесного конвейера толкающий конвейер имеет два пути: верхний - приводной и нижний - неприводной, расположенные в одной вертикальной плоскости, на двух швеллерах 5, соединенных друг с другом жесткими хомутами 7 (рис. 155, а).

На верхнем пути установлены каретки 2, а на нижнем - грузовые тележки 4, к которым прикрепляются подвески для грузов 8.

Типовым элементом конвейеров служат специальные разборные цепи 1 с шагом 80, 100 и 160 мм.

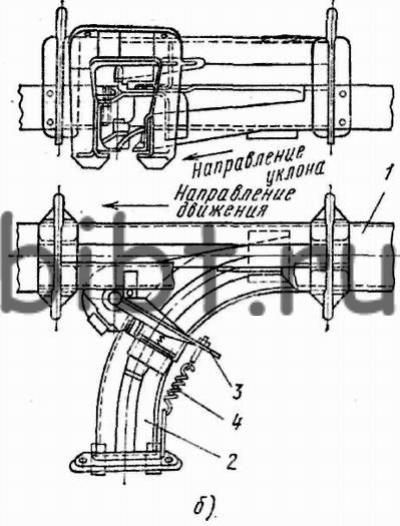

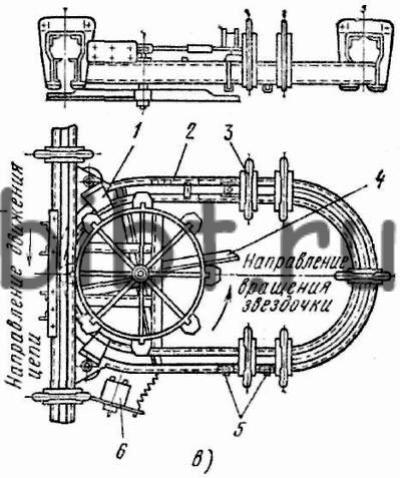

Рис. 155. Узлы ходовой части и путей толкающего конвейера:

а - узел ходовой каретки, б - переводная встречная стрелка: 1 - приводной путь, 2 - неприводной путь, 3 - перо стрелки, 4 - пружины; в - переводная комбинированная стрелка и вспомогательный переходный путь; 1 - входная горизонтальная стрелка, 2 - вспомогательный путь, 3 - электромагнитный стопор, 4- звездочка, 5 - датчики тележки, 6- цепь электромагнита

Цепь соединяется с каретками, на которых установлены ведущие кулачки-толкатели 3, которые под действием механизмов управления могут поворачиваться вокруг оси, опускаться или подниматься. Опущенный кулачок при движении тяговой цепи толкает грузовую тележку и перемещает ее вслед за движущейся цепью по. нижнему рельсовому пути.

Если кулачки-толкатели поднять так, чтобы они не задевали за опорные кулачки грузовых тележек, то тяговая цепь будет проходить над ними по своему рельсовому пути, не влияя на их состояние. Цепь движется, а тележки стоят на месте.

Эта особенность - наличие двух путей и независимое от тяговой цепи движение грузовых тележек - позволяет использовать новые возможности для управления их движением с помощью специальных адресных карт 6. Кроме того, конвейер может быть приспособлен к различным требованиям производства.

В то время как тяговая цепь конвейера движется непрерывно, грузовые тележки с грузом можно (если выключить кулачок) остановить в любом требуемом месте или направить во время их движения с одного конвейера на другой: на следующие сборочные позиции, на контроль, на неприводные монорельсовые участки, предназначенные для хранения заделов, или на склад готовой продукции. Это делается с помощью специальных автоматических переводных стрелок (рис. 155, б, в).

Стрелки выполняют функции диспетчера. Они направляют груз по заранее предусмотренному для него адресу. Стрелки могут быть входными и выходными. Стрелки «выходные» выводят требуемые тележки с главной приводной трассы (см. рис. 155, б) на вспомогательную ветвь 2. Движение тележки по переходному (вспомогательному) пути осуществляется или самоходом по наклонным путям с уклоном 10°, или с помощью звездочки 4 (см. рис. 155, в), входящей в зацепление с тяговой цепью конвейера.

На вспомогательных переходных путях могут быть проведены определенные сборочные операции, и затем с помощью «входных» стрелок тележки с грузами снова попадут на главную приводную линию. Линия доставит их к повороту на следующую операцию. Переход грузовой тележки на основную линию должен произойти лишь в тот момент, когда она свободна. Столкновение с другой грузовой тележкой, проходящей в это время мимо входной стрелки, может вызвать аварию и остановку всего конвейера.

Чтобы этого не случилось, перед входной стрелкой ставится механизм ожидания (см. рис. 155, в). Он контролирует тяговую цепь основного пути, и как только мимо будет двигаться незагруженный толкающий кулачок, выпустит к нему ожидающую этого момента тележку.

Во время работы толкающий конвейер требует обязательного управления. Оно осуществляется на стрелках и на пути следования селекторными и исполнительными механизмами и датчиками, установленными на каретках и принимающими команду от перфокарт 6 (см. рис. 155, а). Программа всего цикла движения задается отверстиями. Карта вставляется в рамку каретки и каретка отправляется в путь. Каретка проходит через пункты управления, снабженные фотоэлементами. При определенном расположении отверстий электрическая цепь замыкается и подается команда на исполнительный механизм стрелки. Фотоэлементы одной стрелки рассчитаны на одну комбинацию отверстий, другой - на другую, и каждый срабатывает только в своем случае.

Управление всей автоматической транспортной системой и контроль осуществляются из центрального пульта управления при главном сборочном конвейере.