| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ МОДУЛИ. Токарный автоматический переналаживаемый модуль.

Гибкие (автоматически переналаживаемые) модули применяются в серийном производстве с установившейся номенклатурой обрабатываемых деталей, что дает возможность использовать для загрузки-разгрузки промышленные роботы. Модуль может функционировать в автоматическом режиме 1-2 смены и более при соответствующих условиях, которые заключаются в подготовке партии заготовок для автоматической загрузки (заготовки проходят входной контроль), контроле и замене режущего инструмента, проверке и обслуживании оборудования, переналадке станка, пробной обработке первых заготовок и т. д.

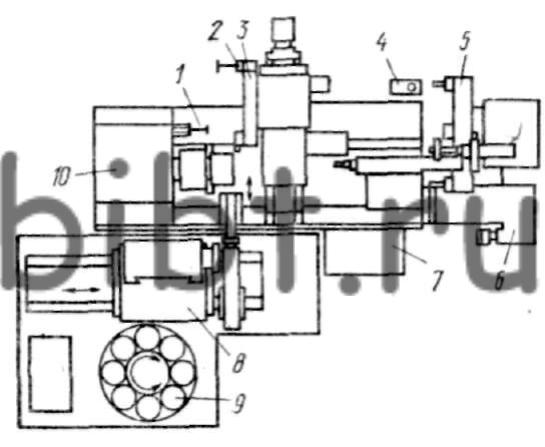

Токарный автоматический переналаживаемый модуль (рис. 182) состоит из токарного станка 10, устройства автоматической смены инструмента 3 или 5, устройств для контроля состояния режущего инструмента 1 и точности обрабатываемой заготовки 2, промышленного робота 8, транспортно-накопительного оборудования 9, устройства для сбора и удаления стружки 6, устройства ЧПУ типа CNC 7, системы охлаждения 4, системы диагностики и восстановления работоспособности модуля. Станок, входящий в модуль, должен иметь высокую надежность работы всех механизмов.

Рис. 182. Токарный автоматический переналаживаемый модуль

Компоновка станка должна обеспечить свободный сход стружки и СОЖ из зоны резания, свободный доступ в рабочую зону оператора или ПР, надежную изоляцию рабочей зоны. С этой целью станки выпускают с наклонными направляющими, расположенными за осью центров, с герметичными защитными кожухами.

Устройство автоматической смены инструмента, выполненное в виде одной или двух многопозиционных револьверных головок или магазина, должно иметь вместимость (до 28 инструментов), достаточную для обслуживания станка в течение 1-2 смен. Состояние режущего инструмента и точность обрабатываемой заготовки определяются с помощью индикаторов контакта. На основе поступающих от них электрических сигналов устройство ЧПУ принимает решение об автоматическом вводе коррекции, о прерывании или продолжении процесса обработки и т. д. Система диагностики контролирует выполнение команд, определяет причины отказов и по возможности устраняет их. Например, можно без участия наладчика исправить некоторые отказы: не вышел суппорт в нулевое положение, не вращается шпиндель и т. д.

Для смены обрабатываемых заготовок в таких модулях применяют ПР трех типов: портальные, напольные и встроенные. Транспортно-накопительное оборудование для заготовок выполняют в виде тележечно-цепного замкнутого конвейера, находящегося рядом со станком. Возможна автоматическая смена кулачков для закрепления заготовки в патроне, тогда в модуль встраивается магазин сменных кулачков.

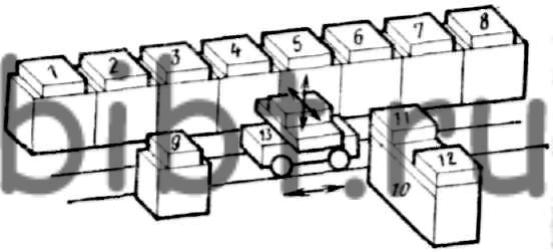

Основой модуля для обработки заготовок корпусных деталей служат многоцелевые станки. Сюда же входят накопители инструмента и заготовок, устройства их автоматической смены; дополнительные устройства, позволяющие автоматизировать уборку стружки, измерение детали, подналадку и при необходимости замену инструмента, изменение запрограммированных режимов резания и т. д., т. е. то, что в обычных условиях требует вмешательства станочник в рабочий цикл после наладки станка. Для накопления и смены обрабатываемых заготовок служат устройства с использованием приспособлений-спутников. Система накопления деталей представлена на рис. 183.

Рис. 183. Система накопления деталей

Приспособления 1-8 установлены в специальном магазине. На позиции 9 оператор заранее закрепляет заготовки. С помощью устройства передачи 10, имеющего продольное и поперечное перемещения, а также механизм подъема, автоматически по программе приспособления транспортируются от позиции ожидания 11 к магазину и обратно. Автоматическое транспортирование от позиции зажима до позиции накопления включается вручную. Заготовка обрабатывается на рабочем месте 12, поворотное устройство 13 меняет местами обработанную деталь и ожидающую обработки заготовку. Транспортирование приспособлений для крепления заготовок и их закрепление производится в процессе обработки, время смены заготовки до 20 с. Такой способ удобен для крупных и сложных заготовок при штучном времени их обработки более 2 ч. Для сравнительно небольших и простых заготовок с меньшим временем обработки для загрузки выгодно использовать промышленные роботы.

Вместимость накопителя инструментов должна составлять 50-60 позиций. Для компенсации размерного износа инструментов и получения высокой точности обработки применяют автоматический контроль в сочетании с автоматической подналадкой инструмента. Для этого в магазине инструментов могут быть установлены специальные головки с индикаторами контакта, которые заводятся в шпиндель вместо режущего инструмента по специальным командам и приводятся в соприкосновение с поверхностью заготовки. Возникающие при этом импульсы поступают в устройство ЧПУ, которое и дает команду на подналадку инструмента, введение коррекции и т. д.

Проектируются модули и со сменными шпиндельными коробками. Один из таких автоматизированных переналаживаемых модулей со сменными шпиндельными коробками предназначен для обработки заготовок корпусных деталей габаритами до 500X500X500 мм из чугуна, стали, алюминия и т. д., имеющих большое число основных и крепежных отверстий, а также ступенчатых поверхностей. Группу однотипных заготовок отбирают заранее для обеспечения полной загрузки модуля. Выпуск деталей должен быть рассчитан на достаточно длительный период времени, чтобы было целесообразно применение многошпиндельных коробок и специальных приспособлений для закрепления заготовок. Система смены обрабатываемых заготовок включает склад заготовок, промышленный робот, перекладчик и тумбу для загрузки-выгрузки. В системе смены инструмента имеется склад, рассчитанный на размещение 36 многошпиндельных коробок и тележка-оператор с загрузочным устройством. Для управления модулем используется развитая система ЧПУ типа «Электроника НЦ 80-31». На этом модуле производительность обработки корпусных деталей повышается в 2-3 раза по сравнению с многоцелевыми станками.