| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Контроль заданной высоты и шага волны шероховатости.

При сборке изделия от волнистости поверхностей сопрягаемых деталей зависят величины участков их первоначального контакта. Чем больше высота волны и ее шаг, тем больше волнистость и, следовательно, меньше площадь взаимного прилегания сопрягаемых поверхностей. В результате этого увеличиваются контактные напряжения, быстрее изнашиваются детали и между ними увеличиваются зазоры, снижается герметичность и т. д. Все это приводит к ухудшению эксплуатационных свойств изделия, его надежности и долговечности.

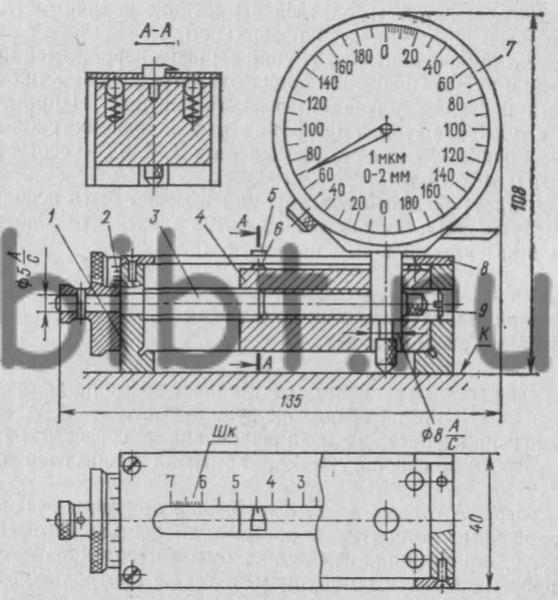

Контроль заданной высоты и шага волны в этом случае может быть осуществлен посредством шабромера (рис. 11). Он состоит из стального корпуса 1 с продольным пазом, в котором перемещается гильза микронной отсчетной головки 7, закрепленной винтом с прокладкой 9 в каретке 4.

При помощи ходового микрометрического винта 3, вращаемого градуированным лимбом 2, каретка перемещается по направляющим корпуса, к которому она постоянно прижата четырьмя подпружиненными шариками 6, упирающимися в крышку 8. Отсчет величины продольного перемещения измерительной головки производится по миллиметровой шкале на крышке, указателю 5 на каретке, а также по делениям на лимбе.

Рис. 11. Шабромер

Перед началом работы прибор устанавливают на обработанной плоскости К контролируемой детали, а стрелку шкалы отсчетной головки 7 ставят на нулевую отметку. Вращением лимба 2 перемещают каретку с отсчетной головкой на условную длину (25 мм) и наблюдают за колебаниями стрелки измерительного прибора, которые характеризуют рельеф поверхности по глубине впадин на данном участке.

Глубины впадин отсчитывают по отклонениям стрелки, а шаг — по шкале Шк и лимбу 2. Полученные результаты сводят в таблицу или наносят на график. По нескольким кривым, которые дают наглядное представление о рельефе шабреной поверхности на отдельных участках, могут быть определены средние величины глубины впадин и шага шабрения всей поверхности.

Регламентация и контроль глубины и шага неровностей при механическом и ручном шабрении производятся в зависимости от класса точности и назначения обрабатываемого изделия. Например, для станков класса П глубина шабрения направляющих скольжения 6—10 мкм, шаг 3—5 мм, а станков классов В, А и С—соответственно 3—6 мкм и 2—4 мм.

Прибор прост по своей конструкции и может быть использован в цеховых условиях. Точность шабромера зависит в основном от точности применяемой в нем отсчетной головки.