| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Схема измерительного устройства подналадчика плоскошлифовального станка

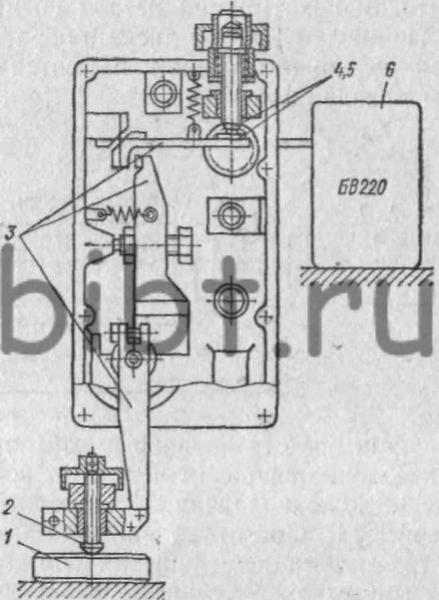

При использовании средств активного контроля на металлорежущих станках применяются различные типы подналадчиков. Измерительное устройство подналадчиков плоскошлифовального станка приведено на рис. 14. При отклонении от заданного предела в размере детали 1 (в результате уменьшения диаметра круга) находящейся с ней в контакте измерительный наконечник 2 посредством рычажной системы 3 и контактов 4 и 5 передает сигнал на электронное реле 6, которое в свою очередь подает команду исполнительным органам станка для смещения шлифовальной бабки (для коррекции наладочных установок).

Рис. 14. Схема измерительного устройства подналадчика плоскошлифовального станка:

1 — магнитная плита станка; 2 — обрабатываемая деталь; 3 — измерительный наконечник; 4 — упорная пятка; 5 —рычаг; 6 и 7 — контакты; 8 — электронное реле

Подналадчики обычно настраиваются на суженное поле допуска (по сравнению с требованиями чертежа). Это обеспечивает большую надежность и стабильность размеров, так как сигнал на подналадку соответствующего параметра подается до выхода детали из пределов допуска по чертежу.

Подналадчики особенно эффективно используются на станках, обрабатывающих сложные поверхности, например на зубофрезерных, шлицефрезерных и т. п. На многорезцовых, токарных и некоторых других станках применение автоматических подналадчиков затруднено. В этих случаях проще применить другие специальные устройства, которые при выходе из поля допуска контролируемых параметров обрабатываемой детали, автоматически останавливают станок и подают рабочему сигнал для выполнения необходимой подналадки. На некоторых заводах применяют также контрольные приборы, которые автоматически выключают оборудование на основании контроля и обнаружения недостатка в поступившей заготовке (например, просверленное глухое отверстие, подлежащее обработке метчиком, не выдержано по глубине).

Анализ различных средств активного контроля показывает, что самое широкое распространение получили индуктивные преобразователи. Они хотя и сложнее электроконтактных, но более надежны в работе, меньше реагируют на вибрации и т. п. Успешно применяются также фотоэлектрические датчики, обладающие высокой чувствительностью и малой абсолютной погрешностью. Применение пневматических датчиков, отличающихся высокой надежностью в работе, ограничивается их сравнительно большими габаритами, а также значительной инерционностью. В последнее время ведется успешная разработка и внедрение сложных логических и счетных электронных схем активного контроля.

Таким образом, контрольные средства все больше становятся элементом современных металлорежущих станков. При этом рабочий-оператор частично или полностью высвобождается от трудоемких измерительных функций, что существенно повышает производительность его труда и обеспечивает более высокую объективность, а также непрерывность контроля, следовательно, создаются условия для предотвращения производственного брака и значительного повышения качества работы.