| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Глава II РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

1. Классификация металлорежущих станков и подготовка их к работе

Каждой модели станка (кроме специального оборудования) присваивается определенное обозначение (номер), состоящее из цифр и букв, по которым можно определить его основные признаки в соответствии с принятой в СССР классификацией.

По видам обработки (токарные, сверлильные, фрезерные и т. д.) станки делятся на 10 групп, каждая из которых подразделяется на 10 типов в зависимости от технологического назначения (например, круглошлифовальные, внутришлифовальные и т. д.), расположению рабочих органов (вертикально-сверлильные, горизонтально-сверлильные и т. д.), числу главных рабочих органов (одношпиндельные, многошпиндельные и т. д.), степени автоматизации (автомат, полуавтомат) [21, 27].

Каждый тип включает 10 типоразмеров в зависимости от основных параметров в данной группе (например, для токарных станков — по наибольшему размеру обрабатываемой детали над станиной, сверлильных — по наибольшему диаметру сверления, фрезерных — по размерам основного стола и т. п.) . Все эти данные зашифрованы в номере модели станка. Первая цифра обозначает группу, вторая — шифр типа, третья (или третья и четвертая) — типоразмер.

Кроме того, в обозначении станка после третьей (четвертой) цифры буквой указывается класс точности данной модели:

П — повышенной точности,

В — высокой точности,

А — особо высокой точности,

С — особо точный (при нормальной точности станка обозначение его класса Н опускается).

Для станков с программным управлением установлены особые шифры, указывающие дополнительно степень автоматизации:

Ф1 — станки с цифровой индикацией и преднабором координат,

Ф2 — с позиционными и прямоугольными системами,

Ф3 — с контурными системами,

Ф4 — с универсальной системой для позиционной и контурной обработки. Эти шифры пишутся в конце номера модели.

В обозначении станка после второй цифры может быть также буква (А, Б, В и т. д.), указывающая, что данная модель подвергалась усовершенствованию, а после шифра точности станка — буква М, свидетельствующая о наличии на нем инструментального магазина.

Приведем несколько примеров обозначения металлорежущих станков и их расшифровку.

Станок 6Б75В:

6 — фрезерный;

Б —усовершенствованный (по сравнению с моделью 675 и 6А75В);

7 — консольный, широкоуниверсальный;

5 — типоразмер (в данном случае в зависимости от размера рабочего стола);

В — высокоточный.

Станок 1А616Ф3;

1 — токарный;

А — усовершенствованный;

6 — тип токарных и лобовых станков;

16 — типоразмер (в зависимости от максимального диаметра обрабатываемой детали), станок нормальной точности (шифр точности отсутствует);

Ф3 — с числовым программным управлением контурной системы.

Станок 265ПМФ2;

2 — сверлильный;

6 — тип горизонтально-расточный;

5 — типоразмер;

П — повышенная точность;

М — с инструментальным магазином;

Ф2 — с числовым программным управлением с прямоугольной системой.

Металлорежущие станки подразделяются также по степени их специализации: универсальные, специализированные и специальные (что нашло отражение в типаже), а также (согласно ГОСТ 7599—73) в зависимости от их массы: на легкие (до 1 т), средние (от 1 до 10 т) и тяжелые (свыше 10 т).

Специальные станки обозначаются условным номером.

Например ОФ-72. В данном случае ОФ — Одесский завод фрезерных станков им. С. М. Кирова, где создана или выпускается эта модель станка, а 72 — номер, который присвоен станку на данном предприятии. Указанный шифр почти никаких конкретных сведений о станке не содержит, поэтому для получения данных о нем требуется дополнительная информация.

Обозначение импортных станков в большинстве случаев также носит условный характер, или дает лишь некоторое представление о типоразмере в условиях данной фирмы. Подобную информацию о станках можно получить из соответствующей технической документации (паспорт, руководство, рекламные или другие материалы).

Следует отметить, что технические сведения о станках необходимы не только конструкторам, технологам и другим специалистам, но и производственным мастерам и рабочим-станочникам. Знание технических возможностей обслуживаемых станков и умение их использовать является эффективным путем активного участия рабочих-станочников в модернизации оборудования, а также в системе управления качеством продукции.

Общими тенденциями развития современного станкостроения является непрерывное повышение технического уровня, точности, механизации и автоматизации процесса обработки и контроля, широкое внедрение различных систем программного управления, включая автоматическую смену инструмента и оптимизацию режимов обработки (на системах адаптивного управления), создание комплексных участков и автоматических линий с групповым управлением станками с помощью ЭВМ. Значительно увеличивается выпуск различных станков с использованием электрофизических методов обработки. При создании современных станков наряду с повышением их надежности и долговечности особое внимание уделяется улучшению их обслуживания, а также внешнему виду, художественно-эстетическому оформлению.

Современные металлорежущие станки обладают всеми необходимыми свойствами для обеспечения высококачественной обработки самых разнообразных деталей.

Вместе с тем следует подчеркнуть, что непременным условием внедрения системы бездефектной работы является правильное использование оборудования. Нельзя, например, выполнять грубые операции на прецизионных станках (так как это приведет к нарушению их точности), а точные финишные операции на оборудовании несоответствующего качества. Эту истину все производственники знают, но не всегда ее учитывают в работе. Между тем известно, что нарушение точности прецизионного станка может быть вызвано при грубой обработке даже одной заготовки, а восстановление его качества нередко связано с большими трудностями, простоями в работе и существенными материальными затратами.

На качество обработки в большой мере влияет жесткость станка, характеризующаяся деформацией его органов в процессе работы. Проведенные исследования показывают, что на точность формы и размер обрабатываемой детали на токарных, фрезерных, строгальных, зуборезных, протяжных станках (при снятии припуска за один проход) заметно влияет жесткость станин, суппортов, рабочих столов, шпинделей, бабок и механизмов точных перемещений подвижных органов. Это касается также обеспечения заданной шероховатости обрабатываемой поверхности, хотя в данном случае влияние жесткости станины несколько меньше, чем суппорта или шпинделя.

При эксплуатации шлифовальных, хонинговальных и притирочных станков наиболее существенное влияние на точность и шероховатость обрабатываемой поверхности оказывает жесткость шпиндельной бабки и самого шпинделя, а при работе на накатных станках, используемых для отделки поверхности алмазным выглаживанием и обкаткой (раскаткой), больше всего влияет на качество обработки нежесткость механизма подач.

Качество станка оказывает значительное влияние на общую жесткость комплексной упругой системы станок — приспособление — инструмент — деталь (СПИД). При этом следует учесть, что жесткость этой системы в значительной мере определяется рабочим состоянием ее элементов, их правильной наладкой и надежностью крепления, величиной зазоров между поверхностями подвижных частей, износом направляющих станин, суппортов и т. п.

Жесткость станка зависит также от качества применяемого масла и своевременной смазки рабочих органов, от фактической толщины масляного слоя в подшипниках, на направляющих и других трущихся поверхностях.

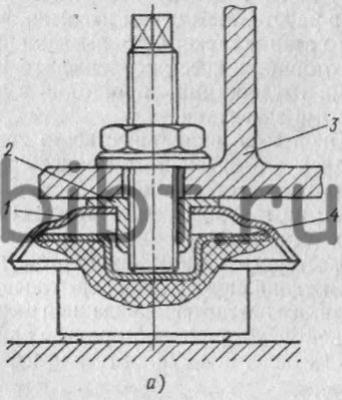

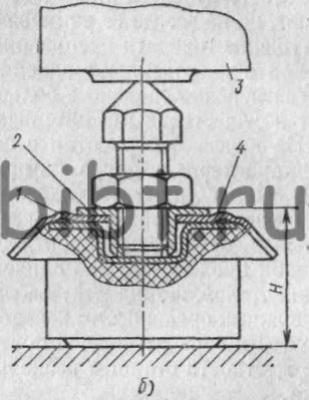

Большое значение для качества обработки на высокоточных станках имеет создание для них соответствующих фундаментов. Для установки станков используют виброизолирующие опоры (рис. 15). Существует много различных типоразмеров опор, которые выбираются в соответствии с конструкцией, габаритными размерами, классом точности и другими особенностями оборудования.

Подбор опор производится в зависимости от весовой нагрузки станка 3 по опорным точкам. Выверять станок необходимо по уровню. Для этой цели они снабжаются специальной гайкой 2, соединенной с верхней крышкой 4 посредством гофрированной пружины 1, предотвращающей поворачивание гайки относительно опоры, но допускающей ее поступательное перемещение при ввинчивании болта. Опоры с проходными болтами (рис. 15, а) применяются при наличии на станке опорных лап или ниш с отверстиями. В противном случае используются упорные болты (рис. 15, б).

Рис. 15. Виброизолирующие опоры:

а — с проходным болтом;

б — с упорным болтом

Установка опор с применением простановочных втулок (между опорой и станиной станка) не допускается, так как это нарушает устойчивость станка. Контргайки опор должны быть надежно закреплены.