| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Модернизация оборудования.

Выше подчеркивалась целесообразность модернизации оборудования с целью более эффективного его использования. Учитывая важность данного вопроса и широкую возможность участия в решении его всех рабочих-новаторов и рационализаторов, остановимся на нем более подробно.

Слово «модернизация» происходит от французского moderne — новейший. Модернизация оборудования означает его обновление, приведение в соответствие с новыми современными техническими требованиями.

В СССР ежегодно подвергаются модернизации десятки тысяч станков и других машин, в результате чего морально устаревшее (не отвечающее современным требованиям производства) оборудование получает новые свойства, необходимые для его эффективного использования. Следует отметить, что любая модернизация должна быть экономически обоснована. Поэтому в процессе ее проектирования производятся соответствующие экономические расчеты, которые определяют целесообразность намеченной работы по модернизации не только для предприятия, где усовершенствованное оборудование будет использоваться, но и для потребителей изделий, обработанных на нем.

Главными задачами модернизации действующих станков являются: повышение уровня механизации и автоматизации, увеличение производительности, расширение технологических возможностей, обеспечение требований техники безопасности и т. п. В последнее время первостепенное значение имеет повышение точности и другие качественные показатели модернизируемого оборудования. Опыт показывает, что модернизация прецизионных станков для повышения их точности в большинстве случаев экономически оправдана, так как приобретение нового оборудования более высокого класса точности всегда связано со значительными материальными затратами. При составлении планов модернизации учитываются рационализаторские предложения. Причем наибольший эффект приносят, как правило, те предложения, которые разработаны творческими бригадами в составе рабочих-станочников, мастеров и инженеров [21].

Модернизация оборудования обычно предусматривает решение определенного вопроса в технологическом процессе. Приведем характерный пример. При обработке деталей топливной аппаратуры на финишную операцию, выполняемую на хонинговально-доводочном станке, поступало значительное количество заготовок с относительно большой изогнутостью осевого профиля обрабатываемого отверстия. Для исправления этих дефектов необходимы короткие возвратно-поступательные ходы инструмента. Имеющиеся хонинговальные станки 3820 и доводочные станки 3820Д не обеспечивали обработку на указанных режимах.

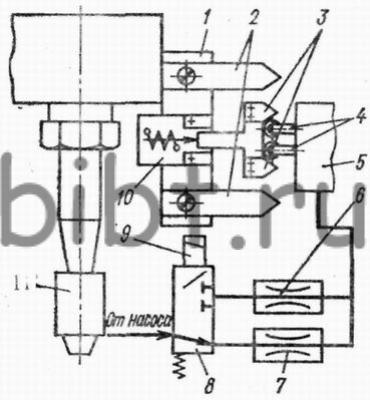

Рис. 23. Схема модернизации хонинговального станка

Для решения этого вопроса была проведена модернизация этих станков (рис. 23). На станке была дополнительно установлена пара упорных кулачков 3, которые посредством электромагнита 10, закрепленного на планке 1, выдвигаются при необходимости обеспечения коротких ходов инструмента 11. После окончания цикла коротких ходов кулачки 3 возвращаются в исходное положение, и станок вновь будет работать на длинных ходах. При этом осевой ход инструмента регулируется основными упорами 2, к которым получают доступ кулачки 4, связанные с гидропанелью управления возвратно-поступательными ходами.

Специальный трехходовой золотник 8 служит для обеспечения постоянного количества коротких и длинных возвратно-поступательных ходов инструмента и включается электромагнитом 9 в зависимости от действий электромагнита 10. Дроссели 7 и 6 регулируют соответственно числа длинных и коротких ходов в минуту. В результате модернизации станка была получена возможность, сохранив диапазон и скорость длинных ходов (50—80 мм, 150 ход/мин), обеспечить необходимые режимы коротких ходов (15—20 мм, 150 ход/мин). Кроме того, при модернизации указанных станков был также усовершенствован шпиндельный узел. Описанная модернизация повысила точность-обработки на станках.

Приведенный пример свидетельствует о весьма широких возможностях модернизации действующего оборудования для повышения качества его работы.

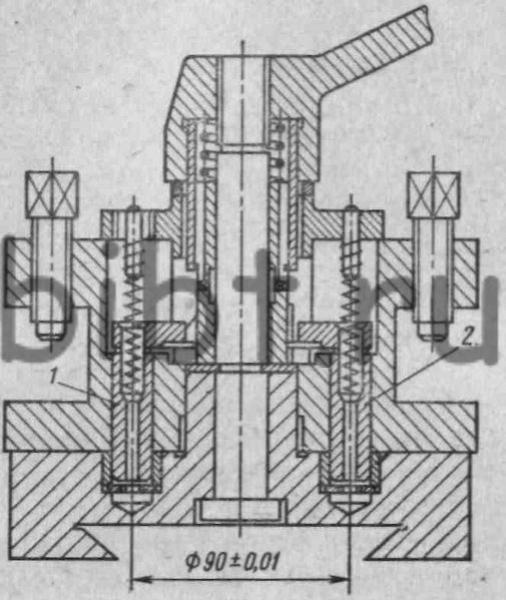

В результате активного участия операторов в поисках средств повышения точности работы используемых ими станков нередко выявляются такие пути, которые остаются вне поля зрения конструкторов и других специалистов. При этом предложения рабочих, как правило, отличаются простотой и не требуют больших затрат Так, например, лауреат Государственной премии СССР токарь Г. С Нежевенко обратил внимание на существенное влияние точности фиксации резцедержателя на качество изделий при работе на токарных станках. Рабочий-новатор предложил вместо одного конического фиксатора применять два цилиндрических 1 и 2 (рис. 24). Внедрение этого сравнительно простого усовершенствования обеспечило точность фиксации резцедержателя при его повороте в пределах 0,01 мм и создало возможность выполнять ряд прецизионных работ на универсальном токарном станке.

Рис. 24. Усовершенствованный резцедержатель токарного станка (по предложению токаря-новатора Г. С. Нежевенко)